Литье по выплавляемым моделям из титановых сплавов: технология, преимущества и недостатки, области применения

Литье по выплавляемым моделям из титановых сплавов, как ключевая технология обработки металлических материалов, в последние годы в авиационной, аэрокосмической, медицинской и других областях играет все более важную роль. Эта статья будет посвящена обзору технологии литье по выплавляемым моделям из титановых сплавов, ключевым техническим вопросам, преимуществам и недостаткам, областям применения и другим связанным с этим вопросам.

1. Обзор технологии литье по выплавляемым моделям из титановых сплавов

(1) Свойства и применение титанового сплава

Титановый сплав — это вид металлического материала с отличными характеристиками, который широко используется во многих областях благодаря своим уникальным свойствам. Ниже перечислены основные характеристики титанового сплава:

1) Высокая прочность и низкая плотность:

Предел прочности титанового сплава может достигать 1300 МПа и более, в то время как его плотность составляет всего 4,5 г/см3, около 60% от плотности стали. Такая высокая удельная прочность делает титановые сплавы чрезвычайно выгодными в областях, требующих прочности и легкости конструкции, например, в аэрокосмической и автомобильной промышленности.

2) Хорошая коррозионная стойкость:

Титановые сплавы склонны к образованию плотной оксидной пленки на своей поверхности, что придает им отличную коррозионную стойкость в таких агрессивных средах, как морская вода и сильные кислоты. Поэтому титановый сплав широко используется в химическом оборудовании, морской технике, медицинском оборудовании и других областях.

3) Отличные термические свойства:

Титановый сплав обладает отличной высокотемпературной стабильностью и низким коэффициентом теплового расширения. Его температура плавления составляет более 1650 градусов Цельсия, даже в условиях высокой температуры более 600 градусов Цельсия он может сохранять стабильные механические свойства. Кроме того, титановые сплавы демонстрируют хорошую прочность при низких температурах и подходят для работы в экстремально холодных средах.

4) Хорошая биосовместимость:

Титановый сплав нетоксичен и обладает отличной совместимостью с тканями и кровью человека, поэтому он широко используется в медицине для изготовления искусственных суставов и зубных имплантатов.

5) Высокая твердость и низкий модуль упругости:

Титановый сплав обладает высокой твердостью (HRC — 32-38), а модуль упругости составляет около 57% от стального, что делает его более устойчивым к усталости при переменных нагрузках.

6) Уникальные физические свойства:

Титановый сплав немагнитен и обладает сильными антидемпфирующими свойствами, и эти свойства делают его особенно ценным для применения в аудиооборудовании, медицинском ультразвуковом оборудовании и других областях.

7) Хорошие технологические характеристики:

Титановый сплав обладает хорошей свариваемостью и обрабатываемостью, из него можно изготавливать сложные детали путем литья, ковки, сварки и других процессов.

(2) Основной принцип и процесс литья по выплавляемым моделям

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, является разновидностью метода точного литья, его основным принципом является использование легкоплавких материалов (таких как воск или пластик), сделанных моделей, а затем покрытых огнеупорными материалами на поверхности модели, после затвердевания формирования типа оболочки, а затем через нагрев модели плавления разряда, с тем чтобы получить отливку поверхности литья без разделения, и, наконец, заливки расплавленного металла для получения отливок. Ниже приведен основной процесс литья по выплавляемым моделям:

1) изготовление формы:

Сначала необходимо изготовить восковую или пластиковую форму той же формы, что и желаемая отливка. Этот процесс может быть завершен прессованием, литьем под давлением и другими методами.

2) Изготовление оболочки формы:

Поверхность восковой формы покрывается несколькими слоями специальной огнестойкой краски, после каждого слоя посыпается песок для повышения прочности оболочки. Этот процесс повторяется несколько раз, пока оболочка не достигнет нужной толщины.

3) Демонтаж:

После того как скорлупа высохнет и затвердеет, восковую форму нагревают (например, горячей водой или паром), чтобы она расплавилась и вытекла из скорлупы, образуя внутри нее полость для отливки.

4) Обжиг:

Отформованные оболочки обжигаются в высокотемпературной печи для удаления остатков и повышения прочности и термостойкости оболочек. Температура обжига обычно составляет 800-1000℃.

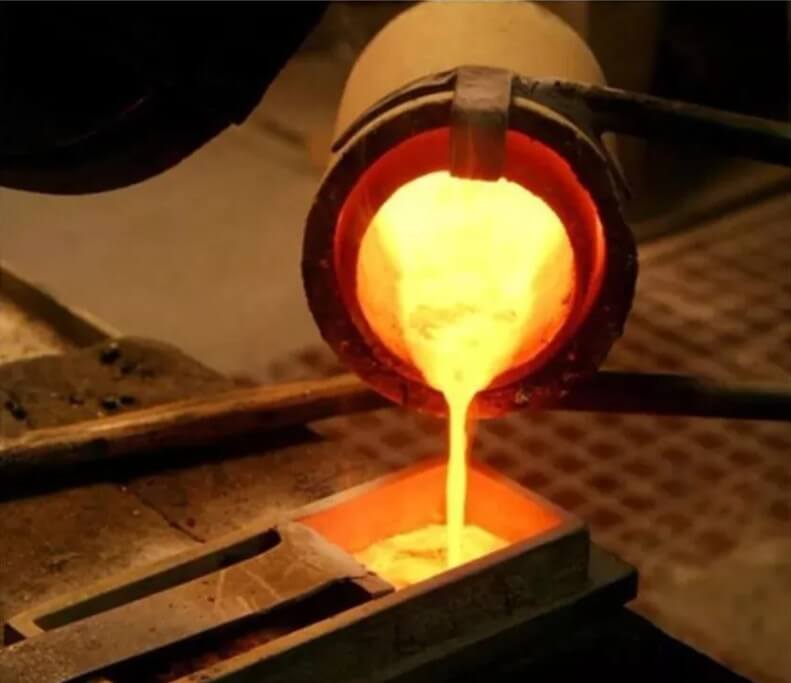

5) Заливка:

Обжаренная оболочка помещается в ящик с песком, заполняется сухим песком для формовки, а затем заливается расплавленным металлическим раствором. Жидкий металл испаряется или расплавляет пену внутри оболочки при высокой температуре, образуя отливку.

6) Очистка и повторная шлифовка:

После охлаждения и застывания металла оболочка формы разбивается, отливка вынимается, очищается и ремонтируется для устранения дефектов, таких как налипание песка на поверхность и отлетающие края, и получается окончательное точное литье.

2.Ключевая технология литье по выплавляемым моделям из титановых сплавов

Литье по выплавляемым моделям из титановых сплавов является одним из видов технологии точного литья, оно может производить отливки с высокой точностью размеров и низкой шероховатостью поверхности, особенно подходит для деталей сложной формы. Ниже перечислены основные технические моменты литье по выплавляемым моделям из титановых сплавов:

(1) Выбор материала оболочки:

Поскольку титановый сплав обладает высокой химической активностью при высокой температуре, он легко вступает в реакцию с тугоплавкими материалами, поэтому очень важно выбрать правильный материал оболочки. Обычно используются графит, порошок тугоплавкого металла и оболочка из инертного оксида. Графитовые оболочки обладают высокой огнеупорностью и низким коэффициентом теплового расширения, однако они несколько реактивны по отношению к расплавленным титановым сплавам. Оксидные керамические материалы, такие как оксид циркония (ZrO2) и оксид иттрия (Y2O3), обладают лучшей химической стабильностью, но имеют более высокую стоимость.

(2) Выбор связующего:

Связующие вещества используются при подготовке типовой оболочки, что оказывает непосредственное влияние на качество отливок и производственный цикл. Обычно используются синтетическая смола, коллоидный графит, ацетат циркония и т.д. Они должны образовывать стабильные оксиды после прокаливания, такие как Al2O3, ZrO2, CaO, Y2O3 и т.д., чтобы обеспечить инертность поверхностного слоя типовой оболочки.

(3) Процесс плавления:

Плавка титанового сплава обычно осуществляется в вакууме или под защитой инертного газа, чтобы предотвратить реакцию титана с кислородом и азотом в воздухе. Обычно используются такие методы плавки, как плавка в дуговой электродной печи с самопотреблением, плавка в электронно-лучевой печи и так далее. Процесс плавки требует точного контроля температуры для обеспечения однородности состава титанового сплава и стабильности его характеристик.

(4) Процесс литья:

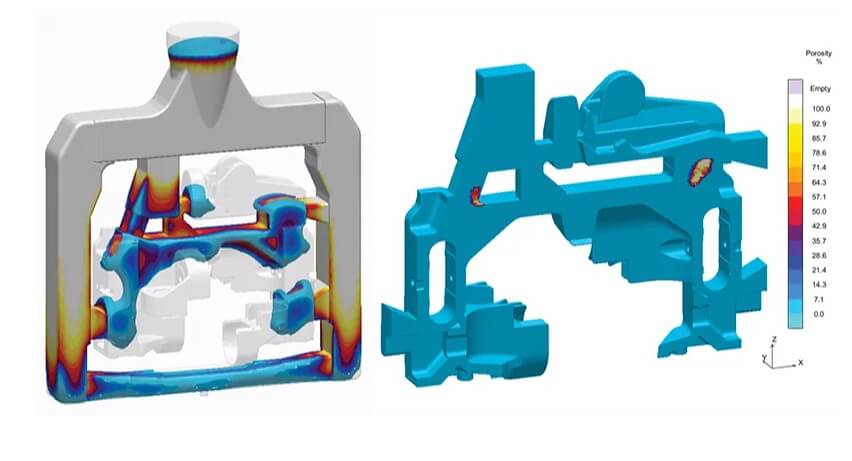

В процессе литье по выплавляемым моделям из титановых сплавов необходимо контролировать температуру заливки, скорость заливки и другие параметры, чтобы уменьшить дефекты литья, такие как усадочные отверстия и трещины. В то же время, отливки могут создавать большое тепловое напряжение во время затвердевания, поэтому для улучшения механических свойств и стабильности размеров отливок необходимы соответствующие меры по охлаждению, такие как обработка горячим изостатическим давлением (HIP).

(5) Обработка поверхности:

Поверхность отливок может иметь некоторые дефекты, такие как пятнистый слой, пористость и т.д., которые требуют обработки поверхности путем механической обработки, химической очистки и других методов для улучшения качества поверхности и эксплуатационных характеристик отливок.

(6) Контроль качества:

Контроль качества отливок из титановых сплавов очень важен и должен осуществляться с помощью неразрушающего контроля (например, рентгеновского контроля, ультразвуковой дефектоскопии) для обеспечения качества внутренней и поверхностной части отливки.

Резюме:

Благодаря контролю вышеуказанных ключевых технологий литье по выплавляемым моделям из титановых сплавов может производить точные отливки, отвечающие требованиям таких высокотехнологичных областей, как аэрокосмическая промышленность, а также способствовать снижению затрат и повышению эффективности производства и использования материалов.

3. Преимущества и недостатки литье по выплавляемым моделям из титановых сплавов

Преимущества:

(1) высокая точность:

Литье по выплавляемым моделям позволяет получать отливки с точными размерами и низкой шероховатостью поверхности, что подходит для изготовления деталей сложной формы.

(2) высокая степень использования материала:

Процесс литье по выплавляемым моделям из титановых сплавов характеризуется высоким коэффициентом использования сырья — от 70 до 90 %, что позволяет сократить количество отходов материала.

(3) Гибкость конструкции:

Использование интегральной модельной плакировки для подготовки отливок повышает свободу проектирования отливок и позволяет получать титановые отливки с очень сложной структурой.

(4) Низкая теплопроводность:

Оксидно-керамические оболочки с низкой теплопроводностью, хорошие уступки, гладкая внутренняя поверхность полости, может решить графитового типа титановых отливок следы потока, холодные сегрегации и трещины качество узких мест, так что производительность заполнения и шероховатость поверхности достичь или близко к уровню расплава формы точного литья.

(5) Высокая точность размеров:

Для литье по выплавляемым моделям из титановых сплавов не требуется сердечник, что позволяет избежать проблемы неравномерной толщины стенок, вызванной неточным положением сердечника из обработанного графита или несоосностью посадки.

(6) Экономическая эффективность:

Для среднего и крупного объема производства экономичность литья по выплавляемым моделям лучше, особенно если вес отливки составляет от 200 г до 50 кг.

Недостатки:

(1) Более высокая стоимость:

Сложный процесс, длительный производственный цикл, более высокая стоимость восковой формы, краски, огнеупорного песка и т.д., не подходит для мелкосерийного производства.

(2) Ограничение по размеру:

Размер отливки не может быть слишком большим, вес может быть до 1000 кг, за пределами веса отливки сложнее.

(3) Сложность контроля качества:

Влияние факторов качества литье по выплавляемым моделям из титановых сплавов слишком много, контроль качества процесса более сложный.

(4) Технические трудности:

Титановый сплав обладает высокой химической активностью, почти все тугоплавкие материалы в расплавленном состоянии и химической реакции, выбор материалов оболочки и контроль процесса требования являются строгими.

4. области применения литье по выплавляемым моделям из титановых сплавов

Технология литье по выплавляемым моделям из титановых сплавов, как передовой процесс формования металла, широко используется во многих областях в силу того, что отливки имеют высокую точность размеров, хорошую шероховатость поверхности и другие преимущества. Ниже перечислены основные области применения:

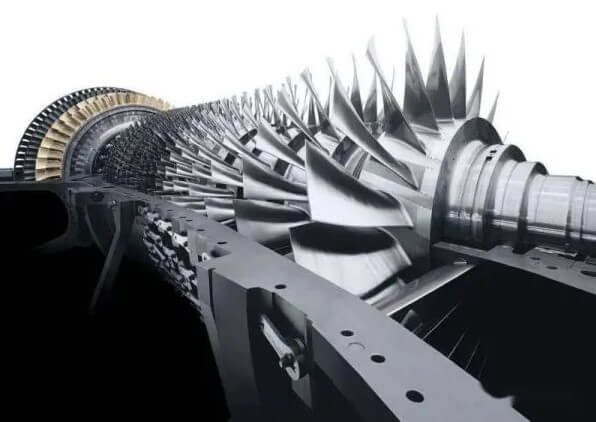

(1) Аэрокосмическая отрасль:

Поскольку титановый сплав обладает такими характеристиками, как высокая удельная прочность и хорошая коррозионная стойкость, это делает его идеальным материалом для аэрокосмической промышленности. Технология литье по выплавляемым моделям из титановых сплавов позволяет изготавливать высокоточные детали из титановых сплавов, такие как лопатки авиационных двигателей, структурные части фюзеляжа и т. д., которые необходимы для снижения веса самолета и повышения топливной эффективности.

(2) Медицина:

Титановый сплав используется в медицине для производства различных имплантатов, таких как искусственные суставы, ортопедические пластины и т. д., благодаря своей хорошей биосовместимости и коррозионной стойкости. Технология инвестиционного литья позволяет точно копировать структуру сложных медицинских устройств, удовлетворять эргономические требования и улучшать лечебный эффект.

(3) Автомобильная промышленность:

В автомобильной промышленности технология литье по выплавляемым моделям из титановых сплавов используется при производстве высокопроизводительных ключевых компонентов автомобилей, таких как компоненты двигателя, системы подвески и так далее. Использование этих компонентов помогает уменьшить собственный вес автомобиля и улучшить его силовые характеристики и экономию топлива.

(4) Энергетика:

Применение технологии литье по выплавляемым моделям из титановых сплавов в области энергетики в основном сосредоточено в атомной энергетике, тепловой энергетике и нефтехимическом оборудовании. Например, отливки из титанового сплава могут быть использованы для изготовления конструктивных деталей ядерных реакторов, лопаток турбин тепловых электростанций и т.д., а их отличная коррозионная стойкость и высокотемпературные характеристики могут соответствовать требованиям работы в экстремальных условиях.

(5) Спортивное оборудование:

Поскольку титановый сплав обладает такими характеристиками, как легкий вес и высокая прочность, он также широко используется в области спортивного оборудования, например, в головках клюшек для гольфа, велосипедных рамах и т.д. Технология литья по выплавляемым моделям позволяет изготавливать спортивное оборудование сложной формы с гладкими поверхностями для улучшения спортивных результатов.

(6) Морская техника:

Применение титанового сплава в морской технике обусловлено в основном его отличной коррозионной стойкостью к морской воде. Детали из литье по выплавляемым моделям из титановых сплавов, изготовленные по технологии литье по выплавляемым моделям из титановых сплавов, могут быть использованы в судовых силовых установках, опреснительном оборудовании и т.д., чтобы повысить надежность и срок службы оборудования.

5. Резюме

Подводя итог, можно сказать, что технология литье по выплавляемым моделям из титановых сплавов, как передовой производственный процесс, имеет широкие перспективы применения и потенциал развития. Благодаря постоянным технологическим инновациям и модернизации промышленности, технология литье по выплавляемым моделям из титановых сплавов придаст новую жизненную силу развитию современной промышленности.