Литье по выплавляемым моделям из нержавеющей стали: контроль качества всего процесса

Литье по выплавляемым моделям из нержавеющей стали — это высокоточный процесс формовки металла, который широко используется в аэрокосмической промышленности, медицинском оборудовании, автомобилестроении и других областях. Из-за особенностей самого материала нержавеющей стали и его поведения при высоких температурах контроль качества процесса литье по выплавляемым моделям из нержавеющей стали приобретает особую важность. В этой статье мы подробно проанализируем контроль материала, контроль процесса, контроль после обработки, а также распространенные типы дефектов литья, их характеристики, причины и способы устранения при литье по выплавляемым моделям из нержавеющей стали.

Общие типы дефектов, изучить их причины, и выдвинуть соответствующие меры контроля качества, чтобы гарантировать, что качество литья соответствуют высоким требованиям стандарта.

1. выбор материала и контроль литье по выплавляемым моделям из нержавеющей стали

(1) Характеристики материалов из нержавеющей стали и области применения

Нержавеющая сталь стала материалом выбора для многих высокотехнологичных производств оборудования благодаря своей превосходной коррозионной стойкости и высокотемпературной прочности. Литье по выплавляемым моделям из нержавеющей стали играет незаменимую роль в области авиационных двигателей, медицинского оборудования, автомобильных деталей и других областях.

1) В области авиации, литье из нержавеющей стали в основном используется в производстве компонентов двигателя, таких как лопатки турбины, камеры сгорания и т.д., эти компоненты должны работать в условиях высокой температуры, высокого давления экстремальной среды, поэтому производительность материала требования очень высоки.

2) В области медицинского оборудования, использование нержавеющей стали коррозионной стойкости и биосовместимости, производство хирургических инструментов, искусственных суставов и других ключевых компонентов.

3) В автомобильной промышленности , детали из литье по выплавляемым моделям из нержавеющей стали широко используются в выхлопной системе, турбокомпрессоре и других компонентах для повышения безопасности и надежности автомобиля.

(2) Контроль качества материала

1) Контроль состава:

Убедитесь, что химический состав выбранного материала из нержавеющей стали соответствует соответствующим стандартам, таким как ASTM, EN и так далее. С помощью спектрального анализа и других методов тестирования точно контролируются ключевые элементы материала, такие как C, Cr, Ni, Mo и т. д., чтобы избежать дефектов, вызванных отклонениями в составе.

(2) Контроль чистоты:

Чистота материала из нержавеющей стали напрямую влияет на механические свойства и коррозионную стойкость отливок. Благодаря вакуумной плавке, электрошлаковому переплаву и другим передовым технологиям выплавки, вредные примеси и газы в материале эффективно удаляются, что позволяет повысить чистоту материала.

(3) Контроль сырья:

Создайте строгую систему контроля сырья, каждая партия входящего сырья для анализа химического состава, испытания механических свойств и проверки качества поверхности, чтобы обеспечить стабильное и надежное качество сырья.

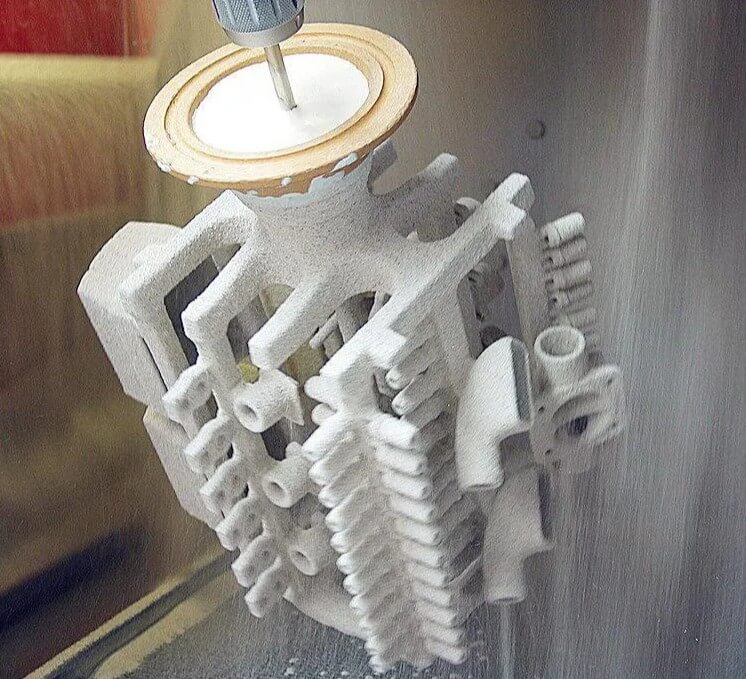

2. контроль процесса литье по выплавляемым моделям из нержавеющей стали

(1) контроль процесса плавки

1) контроль температуры плавления:

Точно контролируйте температуру плавления, чтобы избежать ожогов материала и расслоения состава из-за высокой температуры. Применяйте передовую систему контроля температуры для достижения точного контроля и стабильности температуры.

2) Раскисление:

Эффективная раскисляющая обработка проводится в процессе плавки для снижения содержания кислорода в жидкой стали и улучшения плотности и механических свойств отливок. Обычно используются такие раскислители, как алюминий, силикат кальция и т.д.

3) Экспресс-анализ перед заливкой:

Перед заливкой проведите экспресс-анализ перед печью, чтобы убедиться, что состав жидкой стали соответствует требованиям, вовремя скорректируйте отклонение состава и обеспечьте стабильность качества деталей литье по выплавляемым моделям из нержавеющей стали.

(2) Контроль процесса заливки

1) Контроль температуры заливки:

Строго контролируйте температуру заливки, чтобы избежать дефектов литья, вызванных слишком высокой или слишком низкой температурой. Через систему измерения и контроля температуры, чтобы достичь точного контроля температуры заливки.

2) Контроль скорости заливки:

Разумно контролировать скорость заливки, чтобы избежать дефектов литья, вызванных слишком быстрой или слишком медленной скоростью заливки. В соответствии со структурой отливки и толщиной стенки, сформулируйте разумные параметры процесса заливки.

3) Конструкция стояков:

Разумная конструкция стояков гарантирует, что отливки в процессе затвердевания будут полностью дополнять усадку, уменьшать усадочные отверстия, усадку и другие дефекты. Через анализ моделирования, оптимизировать положение и размер стояка.

3. последующая обработка литье по выплавляемым моделям из нержавеющей стали

(1) Процесс термической обработки

1) Обработка твердым раствором:

Благодаря обработке твердым раствором карбиды в отливках полностью растворяются, что улучшает коррозионную стойкость и механические свойства отливок. Сформулируйте разумные параметры процесса термообработки, чтобы обеспечить эффект от термообработки.

2) Обработка старением:

Обработка старением определенных марок отливок из нержавеющей стали, чтобы осаждение армирующих фаз улучшило прочность и твердость отливок. В соответствии с конкретными материалами и требованиями, разработайте подходящий процесс обработки старения.

(2) обработка поверхности

1) Пескоструйная обработка:

Пескоструйная обработка позволяет удалить оксидную кожу и адгезию на поверхности деталей литье по выплавляемым моделям из нержавеющей стали, а также улучшить качество поверхности и эстетику отливок. Выберите соответствующий абразив и параметры пескоструйной обработки, чтобы обеспечить эффект обработки.

2) Полировочная обработка:

Полировочная обработка для отливок с высокими требованиями, чтобы поверхность достигла зеркального эффекта. В соответствии с материалом отливки и требованиями к поверхности, выберите соответствующий метод полировки и параметры процесса.

4. распространенные дефекты литье по выплавляемым моделям из нержавеющей стали, их характеристики, причины и меры

(1) дефекты в виде поверхностных пятен

1) Характеристика:

Поверхностные ямки появляются как небольшие углубления на поверхности отливки, обычно полусферические, небольшого размера, но их количество может быть больше, что влияет на внешний вид отливки.

2) Анализ причин:

Поверхностные ямы в основном вызваны неквалифицированным материалом оболочки. Например, если материал оболочки содержит примеси или обладает недостаточной тугоплавкостью, материал оболочки может подвергнуться химической реакции или разложению в процессе высокотемпературной заливки, в результате чего на поверхности отливки образуются ямы. Кроме того, неправильная подготовка и обработка материала оболочки, например, неравномерное перемешивание и плохая текучесть краски, также могут привести к образованию поверхностных ям.

3)Предотвращение образования поверхностных луж

Строго выбирайте высококачественные материалы оболочки:

①Выбирайте материал оболочки с высокой тугоплавкостью и низким содержанием примесей, чтобы обеспечить стабильность оболочки при высокой температуре.

② Контролируйте химический состав и чистоту материала оболочки:

Строгий химический анализ для обеспечения качества материала оболочки, чтобы избежать химических реакций при высоких температурах.

(2) Дефекты депрессии

1) Описание дефекта:

Дефекты депрессии проявляются в виде локальных провисаний на поверхности отливки, обычно чаще встречаются в горячей части, влияя на точность размеров и качество внешнего вида отливки.

2) Анализ причин:

Дефекты провисания в основном вызваны снижением эксплуатационных характеристик материала оболочки. В процессе высокотемпературной заливки литье по выплавляемым моделям из нержавеющей стали, если термостойкость материала оболочки профиля недостаточна, может произойти тепловое расширение или деформация, что приведет к образованию впадин на поверхности отливки. Кроме того, неправильное проектирование и изготовление оболочки типа, например, неравномерная толщина и необоснованная структура, также могут привести к образованию вогнутых дефектов.

3) Стратегия борьбы с вогнутыми дефектами

①Улучшить высокотемпературную стойкость материала оболочки:

Выберите материал оболочки с лучшей термостойкостью, чтобы исключить возможность деформации в процессе высокотемпературного литья.

②Разумный дизайн структуры оболочки:

Оптимизируйте толщину и структуру оболочки, чтобы уменьшить влияние теплового расширения на отливку.

(3) Дефекты усадки

1) Характеристики дефектов:

Дефекты усадки проявляются на поверхности отливки или во внутренней впадине, обычно в процессе охлаждения из-за усадки жидкого металла, что влияет на структурную целостность отливки и механические свойства.

2) Анализ причин:

Дефекты усадки в основном вызваны неправильным контролем температуры заливки. Если температура заливки слишком высока, усадка жидкого металла увеличивается, что приводит к усадке отливки в процессе охлаждения. Кроме того, нерациональная конструкция системы заливки, например, недостаточное количество подпиточных усадочных каналов, также может привести к дефектам усадки.

3) Решение проблемы усадочных дефектов

① Точный контроль температуры заливки:

Точный контроль температуры позволяет обеспечить заливку металлической жидкости при подходящей температуре для уменьшения усадки.

② Оптимизация конструкции системы заливки:

Разумное проектирование структуры и размера системы заливки для обеспечения равномерного заполнения и усадки металлической жидкости.

(4) Дефекты в виде черных точек

1) Характеристики дефектов:

Дефекты в виде черных точек обычно появляются на поверхности отливки, проявляясь в виде небольших черных пятен, влияющих на внешний вид отливки и качество обработки поверхности.

2) Анализ причин:

Дефект «черное пятно» в основном вызван неметаллическими включениями в стали. В процессе плавки и заливки, если чистота стали недостаточна, в ней содержатся оксиды, сульфиды и другие неметаллические включения, эти включения остаются в отливке после заливки, образуя черные точки. Кроме того, нерациональная конструкция системы заливки, например, неправильное расположение литника и стояка, также может привести к появлению неметаллических включений.

3) Меры по уменьшению дефектов в виде черных точек

① Повысить чистоту стали и уменьшить количество неметаллических включений:

Применяйте эффективный процесс раскисления и десульфуризации в процессе плавки литье по выплавляемым моделям из нержавеющей стали для обеспечения чистоты стальной жидкости.

② Оптимизируйте процесс раскисления:

Выберите подходящий раскислитель и добавьте его в нужное время, чтобы максимально удалить кислород из стали.

5.Резюме

Благодаря строгим мерам контроля качества процесс литье по выплавляемым моделям из нержавеющей стали позволяет получать более стабильные и надежные литые изделия. Выбор сырья, тонкое управление процессом и последующей обработкой, предотвращение и устранение дефектов, каждое звено является важной гарантией обеспечения качества конечного продукта. В будущем, с постоянным прогрессом и инновациями в области технологий, у нас есть основания полагать, что процесс литье по выплавляемым моделям из нержавеющей стали будет играть более важную роль в области точного производства.