Как правильно выбрать материал для отливки из нержавеющей стали: 304, 316 и другие сплавы

Отливки из нержавеющей стали широко используются в химической промышленности, энергетике, пищевой промышленности, медицинской технике и других областях благодаря своей превосходной коррозионной стойкости, прочности и эстетичности. Однако характеристики различных материалов из нержавеющей стали существенно различаются, и выбор правильного материала — это ключ к тому, чтобы отливки соответствовали требованиям, предъявляемым к их использованию.

В этой статье мы проведем сравнительный анализ распространенных нержавеющих сталей 304 и 316 и других сплавов, чтобы помочь вам выбрать подходящий материал для ваших конкретных нужд.

1. важность выбора материала для отливки из нержавеющей стали

Выбор материала для отливки из нержавеющей стали напрямую влияет на их производительность, срок службы и стоимость. Различные условия эксплуатации (например, высокая температура, агрессивные среды, высокое давление и т. д.) выдвигают разные требования к коррозионной стойкости, прочности, вязкости и технологичности материалов. Поэтому понимание характеристик различных материалов из нержавеющей стали и сценариев их применения является основой для принятия правильных решений по выбору материала.

2. Распространенные материалы из нержавеющей стали и их свойства

(1) 304 нержавеющая сталь

1) Ингредиенты:

Содержащая 18% хрома и 8% никеля, она является аустенитной нержавеющей сталью.

2) Характеристики:

●Отличная коррозионная стойкость для большинства распространенных сред.

●Хорошая обрабатываемость и свариваемость.

●Относительно низкая стоимость и широкое применение.

3) Недостатки:

●Склонна к точечному растрескиванию и коррозионному растрескиванию под напряжением в среде с ионами хлорида.

●Высокая термостойкость является общей, температура длительного использования не должна превышать 400 ℃.

4) Применимые сценарии:

Оборудование для пищевой промышленности, бытовая техника, отделка зданий и т.д.

(2) нержавеющая сталь 316

1) Ингредиенты:

Добавление 2% молибдена к 304 еще больше повышает коррозионную стойкость.

2) Характеристики:

●Превосходная коррозионная стойкость, особенно в среде с ионами хлорида, превосходящая 304.

●Хорошая прочность при высоких температурах и термостойкость.

●Хорошая обрабатываемость и свариваемость.

3) Недостатки:

●Стоимость выше, примерно в 1,5 раза, чем у 304.

●Коррозия может возникнуть в среде с сильными кислотами или щелочами.

4) Применимые сценарии:

Морское оборудование, химическое оборудование, медицинское оборудование и т.д.

(3) Дуплексная нержавеющая сталь (например, 2205)

1) Ингредиенты:

Содержит 22% хрома, 5% никеля и 3% молибдена, имеет как аустенитную, так и ферритную структуру.

2) Характеристики:

●Высокая прочность, примерно в два раза выше, чем у 304 и 316.

●Отличная коррозионная стойкость, особенно в хлоридных средах.

●Хорошая устойчивость к коррозионному растрескиванию под напряжением.

3) Недостатки:

●Сложность обработки, низкая производительность сварки.

●Стоимость выше, примерно в два раза больше, чем у 316.

4) Применимые сценарии:

Нефтехимия, опреснение, сосуды под давлением и т.д.

(4) Мартенситная нержавеющая сталь (например, 410)

1) Ингредиенты:

Содержит 12% хрома и является мартенситной нержавеющей сталью.

2) Характеристики:

●Высокая прочность и твердость, подходит для изготовления износостойких деталей.

●Свойства могут быть дополнительно улучшены путем термической обработки.

●Более низкая стоимость.

3) Недостатки:

●Плохая коррозионная стойкость, особенно во влажной или агрессивной среде.

●Плохое качество сварки и склонность к образованию трещин.

4) Применимые сценарии:

Износостойкие отливки из нержавеющей стали для режущих инструментов, подшипников, валов насосов и т.д.

(5) Супер аустенитная нержавеющая сталь (например, 904L)

1) Ингредиенты:

Высокое содержание хрома, никеля и молибдена с добавлением меди и других элементов.

2) Характеристики:

●Отличная коррозионная стойкость, особенно в сильных кислотных и щелочных средах.

●Хорошие высокотемпературные характеристики.

3) Недостатки:

●Чрезвычайно дорогостоящий и сложный процесс.

●Плохая производительность сварки.

4) Применимые сценарии:

Высокоагрессивные среды (например, серная кислота, оборудование с фосфорной кислотой).

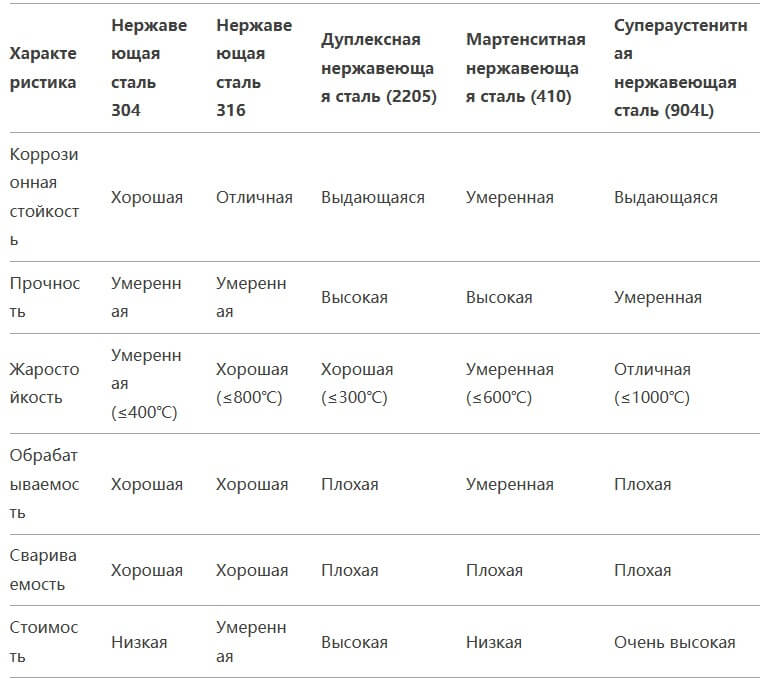

3. Сравнение свойств материалов

Ниже приводится сравнительный анализ некоторых распространенных материалов и свойств нержавеющей стали:

4. Рекомендации по выбору отливок из нержавеющей стали и сценарии применения

(1) Общая среда (например, пищевая промышленность, отделка зданий)

Рекомендуемый материал: нержавеющая сталь 304.

Причина: низкая стоимость, коррозионная стойкость, отвечающая общим экологическим требованиям, хорошие технологические характеристики.

(2) Среда с ионами хлорида (например, морское оборудование, химическое оборудование)

Рекомендуемый материал: нержавеющая сталь 316 или дуплексная нержавеющая сталь.

Причина: нержавеющая сталь 316 обладает лучшей коррозионной стойкостью, чем 304, в среде с ионами хлорида; дуплексная нержавеющая сталь лучше работает в экстремальных условиях.

(3) Сильно коррозионные среды (например, оборудование с сильной кислотой, сильной щелочью)

Рекомендуемый материал: супер аустенитная нержавеющая сталь (например, 904L).

Причина: Отличная коррозионная стойкость, подходит для высокоагрессивных сред.

(4) Износостойкие детали (например, режущие инструменты, подшипники)

Рекомендуемый материал: мартенситная нержавеющая сталь (например, 410).

Причина: Высокая прочность и твердость, подходит для изготовления износостойких деталей.

(5) Требования к высокой прочности (например, сосуды под давлением, структурные компоненты)

Рекомендуемые материалы: дуплексная нержавеющая сталь (например, 2205).

Причина: Высокая прочность, хорошая коррозионная стойкость, подходит для высокопрочных и высокоагрессивных сред.

5. отливки из нержавеющей стали при выборе материала

(1) Анализ условий использования

Уточните условия использования отливки из нержавеющей стали (такие как температура, среда, давление и т.д.) и выберите подходящие материалы.

(2) Баланс между стоимостью и производительностью

Постарайтесь выбрать материал подешевле, но при этом отвечающий эксплуатационным требованиям.

(3) Обработка и сварочные свойства

Учитывайте свойства материала при обработке и сварке, чтобы избежать производственных трудностей из-за проблем с процессом.

(4) Потребности в последующих действиях

Если Отливки из нержавеющей стали требует термообработки или обработки поверхности, выберите соответствующий материал и процесс.

(5) Цепочка поставок и запасы

Выбирайте материалы, которые в достаточном количестве представлены на рынке, чтобы не нарушать график производства из-за нехватки материалов.

6. путь к изготовленным на заказ высококачественным Отливки из нержавеющей стали

(1) Анализ и разработка требований

Тщательно общайтесь с клиентами, чтобы уточнить условия использования, требования к производительности и бюджет.

3D-моделирование и имитационный анализ с использованием программного обеспечения CAD/CAE для оптимизации проектных решений.

(2) Выбор материала

Выберите подходящий материал из нержавеющей стали (например, 304, 316, дуплексная нержавеющая сталь и т.д.) в соответствии с условиями использования и требованиями к производительности.

Учитывайте обрабатываемость, свариваемость и стоимость материала.

(3) Процесс точного литья

Для обеспечения высокой точности и качества поверхности отливки из нержавеющей стали используются такие прецизионные процессы, как литье по выплавляемым моделям и литье под низким давлением.

Оптимизация процесса для уменьшения дефектов (например, пористости, усадки) и увеличения выхода продукции.

LVXUN Кастинг имеет большой опыт в производстве высококачественных отливки из нержавеющей стали и может предоставить высококачественные решения по литью и механической обработке. Если вам нужна дополнительная информация или вы хотите обсудить ваши требования к механической обработке, пожалуйста, обращайтесь к нам.

(4) Контроль качества и тестирование

В процессе производства осуществляется строгий контроль качества, чтобы гарантировать соответствие отливок проектным требованиям.

Обнаружение дефектов с помощью методов неразрушающего контроля (например, рентгеновского, ультразвукового).

(5) Последующая обработка и обработка поверхности

Последующие обработки, такие как термообработка, полировка и пассивация, выполняются по мере необходимости для улучшения эксплуатационных характеристик и эстетики отливок.

Например, коррозионная стойкость отливки из нержавеющей стали повышается за счет пассивации.

7. Резюме

Одним из путей к получению высококачественных отливки из нержавеющей стали по индивидуальному заказу является выбор правильного материала, который может быть рассмотрен с точки зрения среды, в которой он будет использоваться, требований к производительности, стоимости и обрабатываемости.

What do you think?

[…] выборе между чугуна и нержавеющей стали следует учитывать несколько […]