Кастинг приложений

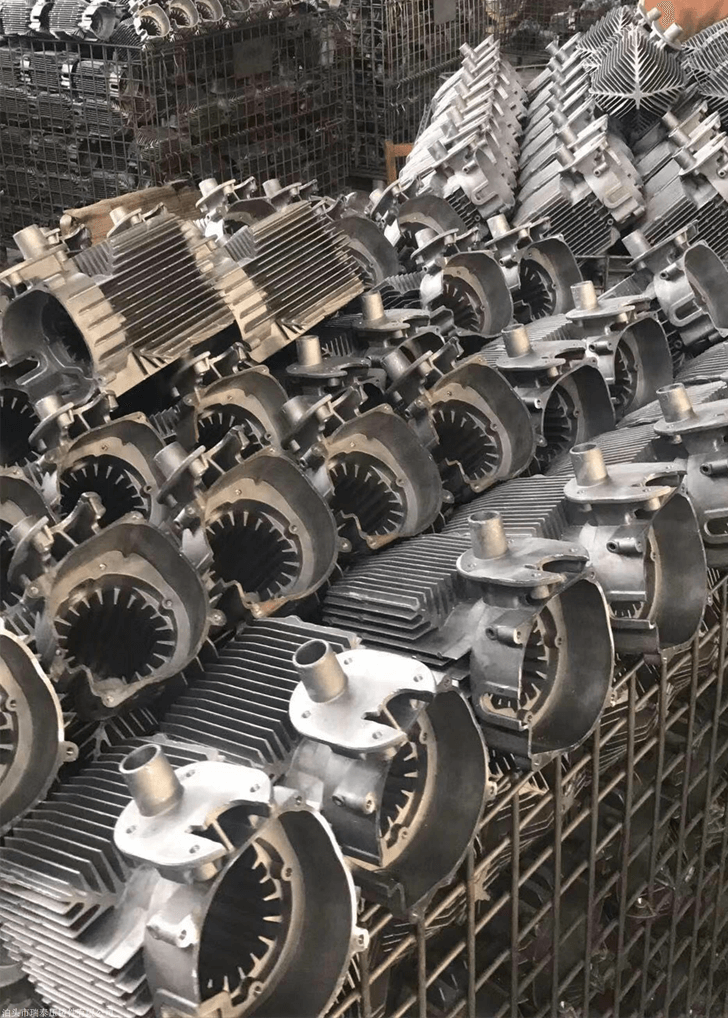

Процесс литья под давлением является еще одним примером литья в постоянные формы, которое было разработано в начале 20 века. Типичные детали, изготовленные этим процессом, включают корпуса двигателей, блоки цилиндров и т. д. Большинство отливок весят от 100 граммов до примерно 25 килограммов. В настоящее время процесс является полуавтоматическим или полностью автоматизированным. Литье под давлением очень экономично для крупномасштабного производства.

Во время этого процесса расплавленный металл нагнетается в полость формы под давлением в диапазоне от 0,7 до 700 МПа. Существует два основных типа машин для литья под давлением: машины для литья под давлением с горячей камерой и машины для литья под давлением с холодной камерой.

ПРЕДАН ИННОВАЦИЯМ

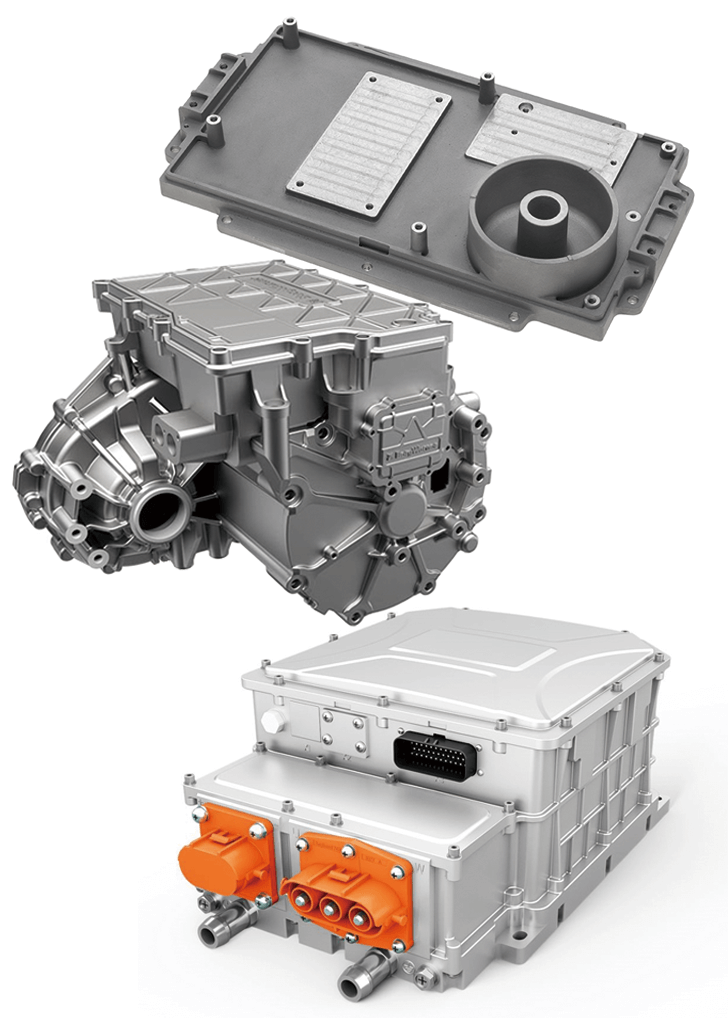

Мы начали литье под высоким давлением в 2015 году. В настоящее время у нас есть 20 машин для литья под давлением весом от 125 тонн до 5000 тонн. Наша продукция охватывает автомобильные детали, детали медицинских приборов, электрические корпуса/корпуса, оптоэлектронные детали, радиаторы, детали инструментов и т. д. весом от 100 г до 50 кг. Наша производительность может достигать 5 тонн в день.

Преимущества процесса литья под высоким давлением

Высокая эффективность — Высокая эффективность — это то, к чему всегда стремится компания по литью алюминия, к сожалению, изготовление пресс-формы занимает много времени. Но как только пресс-форма будет сделана, будет эффективно производить тысячи или даже миллионы идентичных деталей с небольшой механической обработкой, поскольку процесс литья под давлением достиг полной автоматизации в массовом производстве.

Высокое качество — Детали, произведенные методом литья под давлением, обладают некоторыми превосходными характеристиками, такими как жесткий допуск, гладкая поверхность, хорошие механические свойства.

Экономичность — Можно производить тысячи и миллионы отливок с помощью всего одной пресс-формы, в то время как это немыслимо при литье в песчаные формы или литье под давлением. Это делает стоимость деталей, отлитых под давлением, относительно ниже.

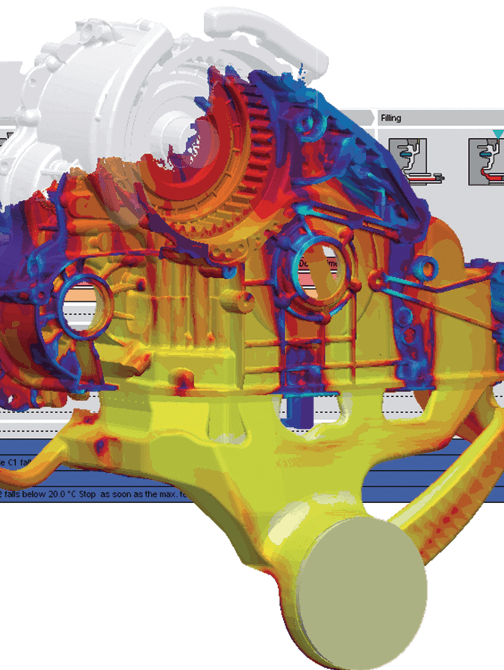

Этот процесс можно моделировать — С помощью программного обеспечения для моделирования возможные дефекты литья под давлением будут интуитивно представлены проектировщикам пресс-форм. Это поможет проектировщикам оптимизировать проектирование пресс-формы и, таким образом, сэкономить время и деньги.

Литье под давлением в горячей камере

Процесс горячей камеры включает использование поршня, который захватывает объем расплавленного металла и нагнетает его в полость матрицы через гусиную шейку и сопло. Диапазон давления составляет до 35 МПа, а среднее значение составляет около 15 МПа. Металл находится под давлением до тех пор, пока не затвердеет в матрице. Чтобы продлить срок службы матрицы и помочь быстро охладить металл (тем самым сокращая время цикла), матрица обычно охлаждается циркулирующей водой или маслом через различные каналы в блоке матрицы. Сплавы с низкой температурой плавления, такие как цинк, магний, олово и свинец, обычно отливаются с использованием этого процесса. Время цикла для цинка обычно составляет от 200 до 300 выстрелов в час (отдельные выстрелы), хотя очень маленькие детали, такие как зубцы молнии, можно отливать со скоростью до 18 000 выстрелов в час.

Литье под давлением в холодной камере

В процессе холодной камеры расплавленный металл заливается в инжекционный цилиндр (камеру дробления). Камера не нагревается, отсюда и название «холодная камера». Металл прессуется в полость штампа, как правило, под давлением от 20 до 70 МПа, но до 150 МПа.

Машина может быть горизонтальной или вертикальной, в этом случае камера дробеструйной обработки вертикальная. Сплавы алюминия, магния и меди с высокой температурой плавления обычно отливаются с использованием этого метода, но другие металлы (включая черные металлы) также могут быть отлиты. Для алюминиевых и некоторых магниевых сплавов температура расплавленного металла начинается примерно с 600 градусов по Цельсию, а для сплавов на основе меди и железа температура расплавленного металла существенно повышается.