Литье в оболочку: исчерпывающее объяснение и сравнение процессов

Будучи важным процессом литья металлов, литье в оболочку играет незаменимую роль в промышленном производстве. В этой статье мы подробно проанализируем процесс литье в оболочку (в основном включая основное введение, применяемые материалы, технологический процесс, преимущества и недостатки, а также области применения и т. д.), а также сравним его с двумя другими распространенными процессами литья — литьем в песок и литьем по выплавляемым моделям, чтобы лучше понять его характеристики и области применения.

1. Основное введение

Процесс литье в оболочку, также известный как процесс Croning, — это метод литья, при котором используется смоляная смесь, нагретая и отвержденная на металлическом шаблоне для формирования тонкой оболочки, которая затем заливается для получения высокоточных отливок. Ключ к литье в оболочку заключается в том, что отливка состоит из слоя тонкой оболочки, обычно толщиной от 6 до 12 мм, эта тонкая оболочка не только повышает точность отливки, но и значительно сокращает расход материалов и объем последующей обработки.

Процесс литье в оболочку в основном делится на два типа: керамический тип оболочки и смоляно-песчаный тип оболочки. Керамическая оболочка используется в основном для производства отливок из высокотемпературных сплавов, в то время как оболочка из смоляного песка широко применяется для производства отливок из чугуна, стали и цветных сплавов. Смоляно-песчаный тип оболочки более распространен в промышленном производстве благодаря простоте эксплуатации и низкой стоимости.

2.Анализ подходящих материалов для литье в оболочку

(1) Чугун:

Литье в оболочку подходит для различных марок чугуна, позволяет получить четкий контур, поверхность отливки, особенно для массового производства тонкостенных сложных деталей.

(2) Углеродистые и низколегированные стали:

Эти материалы обладают хорошей текучестью и способностью к литью, а методом литье в оболочку можно получать высокоточные и стабильные по размерам детали, которые широко используются в автомобилестроении и машиностроении.

(3) Нержавеющая сталь:

Обладая отличной коррозионной стойкостью и высокотемпературной прочностью, нержавеющая сталь также подходит для литье в оболочку и обычно используется для деталей, требующих высокой прочности и точности.

(4) Алюминиевый сплав:

Литье в оболочку также широко используется для алюминиевых сплавов для производства легких и сложных деталей, отвечающих требованиям авиационной и аэрокосмической промышленности.

(5) Медные сплавы:

Литье в оболочку также подходит для материалов из медных сплавов и позволяет получать отливки сложной формы и высокой точности размеров, которые подходят для электронной и электротехнической промышленности.

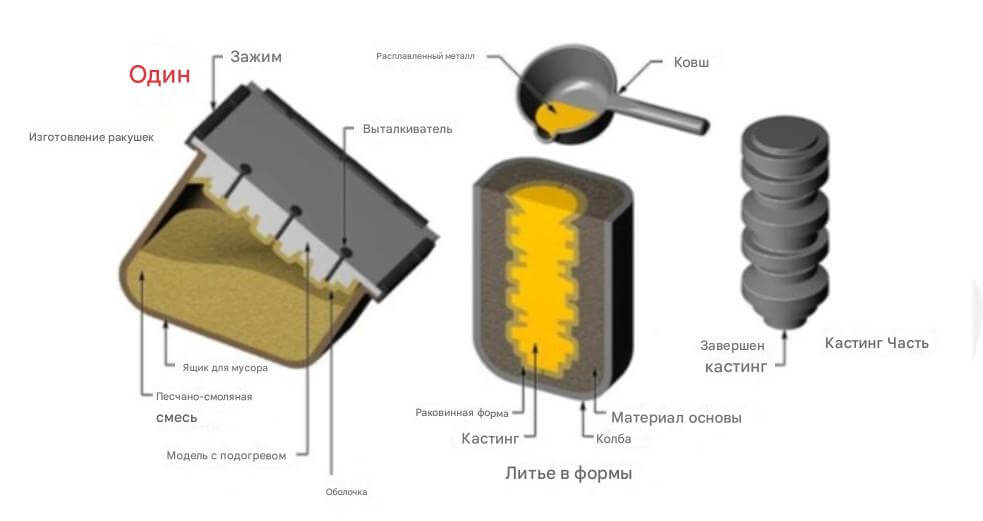

3. технологический процесс литье в оболочку

Литье в оболочку — это процесс высокоточного литья, суть которого заключается в изготовлении форм и заливке металла. Ниже приводится подробное описание этого процесса:

(1) Моделирование из металла

1) Дизайн модели:

Металлическая модель разрабатывается в соответствии с формой и размером отливки, при этом необходимо полностью учесть усадку металла после охлаждения и припуск на механическую обработку.

2) Выбор материала:

Часто для изготовления моделей используют сталь или чугун, но для реактивных металлов (например, титана, алюминия) более подходящим вариантом является графит.

3) Раздельная конструкция формы:

Разделите металлическую модель на две половины для последующей распалубки и сборки формы.

(2) Изготовление пресс-форм

1) Нагрев металлической модели:

Нагрейте металлическую модель до 230-340ºC (450-650ºF) для лучшей адгезии и полимеризации последующих шлифованных оболочек.

2) Моделирование смазки:

Покройте поверхность модели стеаратом кальция в качестве смазки, чтобы предотвратить прилипание песчаных раковин к модели и облегчить снятие формы.

3) Покройте песчано-смоляной смесью:

Нагретая модель была подвешена в опрокидывающемся ящике, содержащем смесь мелкого кварцевого песка и термореактивной фенольной смолы.

Переверните коробку так, чтобы песчано-смоляная смесь равномерно покрыла поверхность модели.

4) Начальное отверждение:

Под воздействием тепла модели песчано-смоляная смесь образует на поверхности отвержденную оболочку толщиной 9-20 мм.

Через несколько секунд опрокидывающая коробка переворачивается, и незатвердевший песок высыпается, оставляя только затвердевшую оболочку, прикрепленную к модели.

5) Полностью затвердевший:

Далее оболочка отверждается в печи для получения прочности на разрыв от 350 до 450 фунтов на квадратный дюйм.

Повторите процесс, чтобы сделать вторую половину формы.

(3) Сборка пресс-формы

1) Способ подключения:

Две половины формы собираются вместе с помощью зажима или склеивания, образуя цельную полость.

2) Проверьте уплотнение:

Убедитесь в герметичности стыков формы, чтобы избежать утечки жидкого металла.

(4) Процесс заливки

1) Расширенная поддержка:

Для повышения прочности формы специалист может поместить ее в литейную гильзу или обложить такими материалами, как песок, гравий, металлическая дробь и т. д.

2) Заливка металлической жидкости:

Расплавленный металл заливается в полость формы, причем процесс заливки обычно осуществляется с помощью машины.

3) Параметры управления:

Строго контролируйте температуру и скорость заливки, чтобы обеспечить качество отливок.

(5) Охлаждение и формовка

1) Естественное охлаждение:

Отливке дают остыть в форме естественным образом, чтобы обеспечить равномерную организацию металла.

2) Откройте форму и достаньте детали:

Когда отливка полностью затвердеет, откройте форму или разбейте оболочку и извлеките отливку.

3) Очистка и обработка:

Отливки очищаются от излишков песчаных раковин и заусенцев и затем обрабатываются в соответствии с требованиями.

4. анализ преимуществ и недостатков литье в оболочку

(1) Преимущества

1) Высокая точность размеров:

Использование смоляной смеси для тонколистового литья позволяет получать хорошо очерченные, точные по размерам отливки, которые часто практически не требуют механической обработки.

2) Производительность:

Этот процесс высокопроизводителен и подходит для массового производства, особенно для отливок малого и среднего размера.

3) Хорошая обработка поверхности:

Благодаря гладкой поверхности формы, получаемые отливки имеют высокую чистоту поверхности и способны удовлетворить высокие требования к внешнему виду.

4) Снизить уровень газовых дефектов:

В процессе литья формовочная смесь затвердевает при высоких температурах, что снижает вероятность газообразования и, следовательно, уменьшает такие дефекты, как пористость и попадание шлака в отливки.

5) Широкий выбор материалов:

Этот процесс подходит для широкого спектра легированных материалов, включая легированные стали, алюминиевые сплавы, медные сплавы и т.д., и позволяет получать отливки с тонкими стенками и сложной формы.

(2) Недостатки:

1) Ограничения по весу:

В основном она подходит для производства отливок малого и среднего размера, а для производства крупных и тяжелых отливок существуют некоторые ограничения.

2) Высокая стоимость:

Смоляной песок, используемый для литья, стоит дорого, а шаблоны требуют точной обработки, что приводит к увеличению общих затрат.

3) Сложность процесса:

Процесс достаточно сложный, с жесткими требованиями к оборудованию и параметрам процесса.

5. области применения литье в оболочку

Литье в оболочку формы очень эффективно и позволяет воспроизводить точные по размерам металлические детали за короткий промежуток времени. Благодаря этому продукция, полученная методом литья в оболочку, охватывает широкий спектр отраслей промышленности, включая автомобильную, аэрокосмическую, энергетическую, машиностроительную и другие.

(1) Автомобильная промышленность

Основные компоненты: коленчатый вал двигателя, блок цилиндров, головка блока цилиндров, шатун и т.д.

Преимущества применения: Литье в оболочку позволяет получать отливки с высокой точностью размеров и хорошей чистотой поверхности для удовлетворения высоких требований к производительности автомобильных двигателей.

(2) Аэрокосмическая промышленность

Основные компоненты: лопатки турбин, корпуса двигателей, структурные рамы и т.д.

Преимущество применения: Подходит для изготовления сложных деталей с высокой прочностью и термостойкостью для обеспечения безопасности и надежности полетов.

(3) Машиностроение

Основные компоненты: шестерни, подшипники, станины и т.д.

Преимущество применения: Отливки обладают превосходными механическими свойствами и износостойкостью, повышая эксплуатационную стабильность и срок службы механического оборудования.

(4) Энергия и сила

Основные компоненты: ступицы ветряных турбин, корпуса генераторов, корпуса насосов и т.д.

Преимущество применения: возможность производства крупных сложных отливок, отвечающих требованиям к прочности и долговечности компонентов энергетического оборудования.

(5) Железнодорожный транспорт

Основные компоненты: колеса, оси, тележки и т.д.

Преимущества применения: Высокая точность и качество отливок обеспечивают безопасность и плавность хода рельсовых транспортных средств.

6.Сравнение литья в оболочку и других процессов литья

Чтобы лучше понять особенности и преимущества литья в оболочку, ниже приводится его сравнение с литьем в песчаные формы и литьем по выплавляемым моделям:

(1) Сравнение литья в оболочку и литья в песок

1) Процессы

○ литье в оболочку используется песок, покрытый смолой, который затвердевает при нагревании, образуя форму отливки, — сложный процесс с высокой точностью.

Литье в песчаные формы использует песок в качестве основного формовочного материала, что является простым процессом с относительно низкой точностью.

2) Точность отливок

○ Литье в оболочку формы с высокой точностью размеров и хорошей отделкой поверхности подходит для высокоточного литья.

○ Литье в песчаные формы менее точно, имеет более высокую шероховатость поверхности и требует более тщательной обработки.

3) Область применения

○ Литье в оболочку подходит для массового производства мелких и средних отливок.

Литье в песчаные формы широко используется для производства отливок различных размеров и материалов.

4) Производственные затраты

○ Большие инвестиции в оборудование для литье в оболочку и высокая стоимость смоляного материала.

○ Литье в песчаные формы менее затратно, а материалы широко доступны и дешевы.

(2) Сравнение литья в оболочку и литья по выплавляемым моделям

1) Процессы

○ Литье в оболочку формирует форму путем нагревания затвердевшего песка, покрытого смолой.

○ Литье по выплавляемым моделям — это сложный процесс, в ходе которого сначала изготавливаются восковые формы, а затем покрываются огнеупорными материалами.

2) Точность отливок

○ Оба вида литья отличаются высокой точностью, но у литья по выплавляемым моделям более качественная обработка поверхности.

3) Область применения

○ Литье в оболочку подходит для массового производства мелких и средних отливок.

○ Литье по выплавляемым моделям подходит для изготовления небольших отливок высокой точности и сложных форм.

4) Производственные затраты

○ Литье по выплавляемым моделям менее затратно, чем литье по выплавляемым моделям, при этом затраты на материал восковой формы и технологический процесс выше.

(3) Комплексная оценка

● Литье в оболочку позволяет найти баланс между точностью и стоимостью и подходит для мелких и средних высокоточных отливок, производимых в больших количествах.

● Литье в песчаные формы универсально и подходит для широкого спектра отливок, но менее точно.

● Литье по выплавляемым моделям является наиболее точным, но и наиболее дорогостоящим, и используется для специальных отливок, пользующихся большим спросом.

7. Резюме

Процесс литье в оболочку формы как метод точного литья, отличающийся высокой точностью, высокой эффективностью и высоким коэффициентом использования материала, играет все более важную роль в современном промышленном производстве.Если у вас есть связанные с литьем металла потребности, пожалуйста, свяжитесь с нами!