Анализ организации закалочной термообработки и ее последствий

Закалка — важный метод термообработки, при котором материал нагревается выше критической температуры и быстро охлаждается, что приводит к изменению его микроструктуры и существенно влияет на механические свойства материала.

Ниже будет подробно рассмотрен процесс формирования организации закалочной термообработки, распространенные типы тканей и их влияние на свойства материала.

1. основной принцип закалочной термообработки

Основной принцип закалки заключается в нагреве материала выше температуры аустенизации, выдержке в течение некоторого времени для полной аустенизации материала, а затем быстром охлаждении, чтобы аустенит не успел распасться и превратиться непосредственно в мартенсит. Ключевым моментом этого процесса является то, что скорость охлаждения должна превышать критическую скорость охлаждения, чтобы избежать распада аустенита на другие организации, такие как перлит или бейнит.

2. процесс формирования организации закалочной термообработки

(1) Остенизация:

Аустенизация является первым этапом закалки и включает в себя нагрев стали выше критической температуры, обычно от 727°C до 912°C, в зависимости от химического состава стали. В результате этого процесса феррит и карбурит в стали превращаются в однородную аустенитную организацию. Аустенит представляет собой твердый раствор углерода в γ-железе и обладает хорошей пластичностью и вязкостью.

(2) Охлаждающее преобразование:

При быстром охлаждении аустенита, поскольку скорость охлаждения превышает критическую скорость охлаждения, аустенит слишком поздно распадается на перлит или бейнит путем диффузионного фазового превращения, а непосредственно превращается в мартенсит. Мартенсит — это организация с высокой твердостью и прочностью, но его пластичность плохая.

(3) Остаточный аустенит:

В процессе закалки из-за неравномерной скорости охлаждения или влияния состава материала часть аустенита может не полностью превратиться в мартенсит, а сохраниться, образовав остаточный аустенит. Наличие остаточного аустенита снижает твердость и прочность материала, но может повысить его вязкость.

3. Общие организации закалочной термообработки

(1) Мартенсит:

Мартенсит — наиболее распространенная организации закалочной термообработки, обладающая высокой твердостью и прочностью. Две основные формы мартенсита — пластинчатая и ацикулярная. Пластинчатый мартенсит обладает хорошей пластичностью и вязкостью, в то время как акулярный мартенсит более твердый, но менее прочный.

Структура стали 27simn после закалки при 930℃ (а) Фото, полученное с помощью оптического микроскопа ×400 (б)

(2) Бейнит:

Бейнит — это промежуточная организация между перлитом и мартенситом, обладающая средней твердостью и прочностью. Бейнит образуется при температурах между перлитом и мартенситом и легко формируется при медленном охлаждении. Бейнит повышает вязкость и износостойкость материала.

(3) Перламутровый:

Перлит — это пластинчатая организация, состоящая из феррита и карбурита, с низкой твердостью, но хорошей пластичностью и вязкостью. Перлит образуется при низкой температуре и легко формируется при медленной скорости охлаждения. При закалке аустенит может распадаться на перлит, если скорость охлаждения недостаточна.

(4) Остаточный аустенит:

Как уже упоминалось, остаточный аустенит — это аустенит, который не был полностью превращен в мартенсит в процессе закалки. Количество остаточного аустенита зависит от таких факторов, как состав материала, скорость охлаждения и процесс закалки.

4. Влияние организации закалочной термообработки на свойства материала

(1) Твердость:

Мартенситная организация обладает высокой твердостью, поэтому после закалки твердость материала значительно возрастает. Твердость мартенсита зависит от содержания углерода и морфологии; высокоуглеродистый мартенсит более твердый, но менее пластичный.

(2) Интенсивность:

Прочность материала также значительно возрастает после закалки, в основном за счет высокой прочности мартенситной организации. Прочность мартенсита зависит от содержания углерода и плотности дислокаций, причем высокоуглеродистый мартенсит прочнее.

(3) Жесткость:

Вязкость материала после закалки снижается, в основном из-за низкой пластичности мартенситной организации. Однако умеренное количество остаточного аустенита может увеличить вязкость материала. Кроме того, реечный мартенсит обладает лучшей вязкостью, поэтому в некоторых случаях можно добиться лучшего баланса между прочностью и вязкостью, контролируя процесс закалки.

(4) Износостойкость:

Высокая твердость мартенситной организации придает ей хорошую износостойкость. Кроме того, бейнитная организация также является износостойкой, поэтому в некоторых случаях, когда требуется износостойкость, можно выбрать подходящий процесс закалки для получения бейнитной организации.

5. факторы, влияющие на организации закалочной термообработки

(1) Состав материала:

Состав материала оказывает значительное влияние на организации закалочной термообработки. Содержание углерода является важным фактором, влияющим на образование мартенсита, и высокоуглеродистая сталь легко образует мартенсит высокой твердости после закалки. Кроме того, легирующие элементы также влияют на формирование организации закалочной термообработки, например, хром, молибден, ванадий и другие элементы могут улучшить прокаливаемость стали.

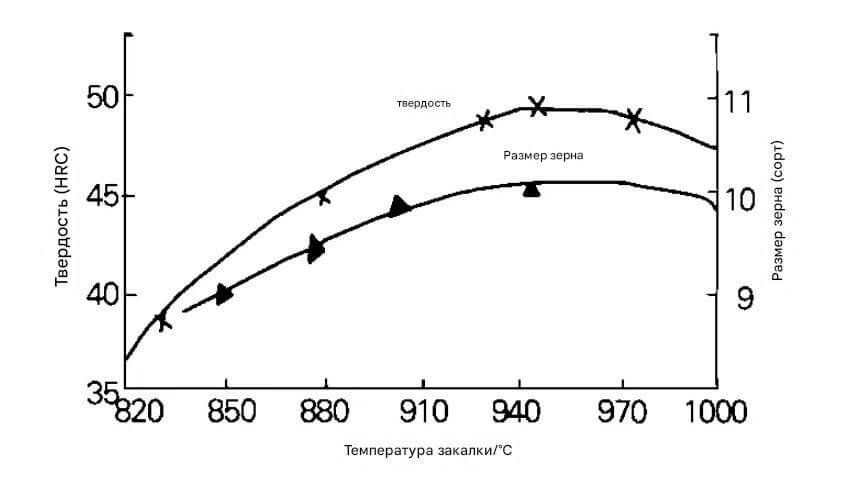

(2) Температура и время нагрева:

Температура и время нагрева определяют степень аустенизации. Если температура нагрева недостаточна или время слишком мало, аустенизация будет недостаточной и повлияет на организацию после закалки. И наоборот, если температура нагрева слишком высока или время слишком велико, это может привести к огрублению зерна и снижению свойств материала.

(3) Скорость охлаждения:

Скорость охлаждения является ключевым фактором, определяющим организации закалочной термообработки. Скорость охлаждения должна превышать критическую скорость охлаждения, чтобы избежать распада аустенита на перлит или бейнит. Чем быстрее скорость охлаждения, тем больше образуется мартенсита и тем выше твердость.

(4) Закаливающая среда:

Выбор закалочной среды оказывает непосредственное влияние на скорость охлаждения. Обычно используются вода, масло, рассол и т. д. Вода имеет самую высокую скорость охлаждения, но склонна вызывать деформацию и растрескивание материала; масло имеет более медленную скорость охлаждения, но снижает риск деформации и растрескивания.

6. применение процесса закалки

(1) Инструментальная сталь:

Инструментальные стали обычно требуют высокой твердости и износостойкости, поэтому их часто закаливают. Контролируя процесс закалки, можно получить мартенситную организацию с высокой твердостью и увеличить срок службы инструмента.

(2) Несущая сталь:

Подшипниковые стали требуют высокой твердости и высокой усталостной прочности, поэтому их также часто закаливают. Мартенситная организация, образующаяся после закалки, увеличивает несущую способность и срок службы подшипника.

(3) Сталь для литья:

Сталь для пресс-форм требует высокой твердости, высокой прочности и износостойкости, поэтому также часто используется закалочная обработка. Контролируя процесс закалки, вы можете получить хорошую комплексную производительность организации закалочной термообработки.

(4) Конструкционная сталь:

Некоторые конструкционные стали также требуют закалки для повышения их прочности и твердости в соответствии со специфическими требованиями эксплуатации.

7. Заключение

Закалочная термообработка является важным методом модификации материалов. Регулируя такие факторы, как температура нагрева, время выдержки, скорость охлаждения и закалочная среда, можно получить различные организации закалочной термообработки, которые могут существенно повлиять на механические свойства материалов.

Понимание процесса формирования организации закалочной термообработки и его влияния на свойства материалов важно для обоснованного выбора материалов и разработки процессов термообработки. В практическом применении соответствующий процесс закалки должен быть выбран в соответствии с конкретными требованиями использования для получения наилучшего сочетания свойств.