Литье в постоянные формы: процесс литья металлов с высокой повторяемостью

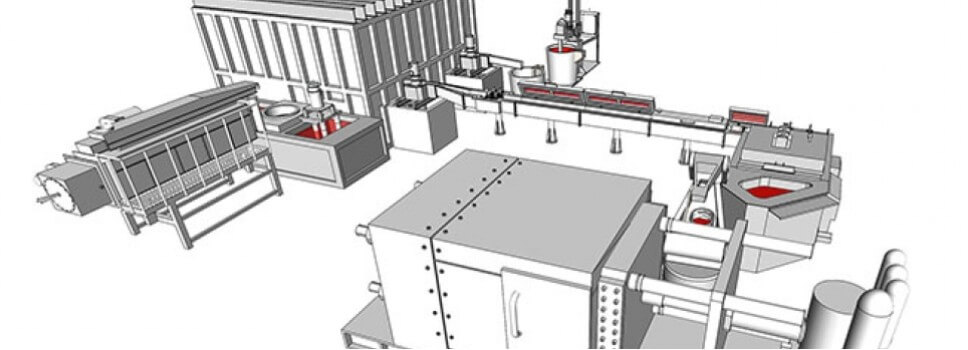

Литье в постоянные формы — это процесс литья металла с использованием многоразовых металлических форм, названный так потому, что формы могут использоваться в течение длительного времени. Этот процесс занимает важное место в современном производстве, особенно при изготовлении высокоточных деталей сложной формы, обладающих уникальными преимуществами. В этой статье мы подробно рассмотрим принцип процесса, применимые типы процессов, характеристики процессов, ключевые технологии, материалы для пресс-форм, отвечающие требованиям, и анализ характеристик материалов. Прочитав эту статью, вы получите полное и глубокое представление о литье в постоянные формы.

1. Принцип процесса литье в постоянные формы

Литье в постоянные формы, также известное как литье металла или литье в твердые формы, в основном полагается на силу тяжести для заполнения расплавленного металла в форму. Формы обычно изготавливаются из жаропрочных металлов, таких как медные сплавы или сталь. В процессе литья форма сначала предварительно нагревается до определенной температуры, затем в нее заливается расплавленный металл, и под действием силы тяжести жидкий металл равномерно заполняет полость формы. После охлаждения и застывания отливка извлекается из формы через механизм выталкивателя, завершая процесс литья один раз.

2. Тип литье в постоянные формы

Наиболее важной особенностью литье в постоянные формы является использование многоразовых металлических форм. В соответствии с различными характеристиками процесса и требованиями к применению, литье в постоянные формы можно разделить на следующие типы:

(1) гравитационное литье:

Это самый традиционный метод литья в постоянные формы, при котором расплавленный металл заливается в форму под действием силы тяжести. Он подходит для производства отливок простой формы с равномерной толщиной стенки. Обычно применяется для изготовления автомобильных деталей, шестерен и коробок передач.

(2) Литье под низким давлением:

При литье под низким давлением расплавленный металл выдавливается в форму под более низким давлением. Этот метод позволяет формировать более сложные формы и уменьшает пористость и дефекты в отливке. Литье под низким давлением обычно используется для производства высококачественных алюминиевых отливок, таких как автомобильные колеса и компоненты двигателей.

(3) Литье под высоким давлением:

В отличие от литья под низким давлением, при литье под высоким давлением используется более высокое давление для быстрого выдавливания расплавленного металла в форму. Этот метод подходит для производства тонкостенных сложных отливок, таких как электронное оборудование и детали самолетов.

(4) Центробежное литье:

При центробежном литье форма вращается вокруг своей оси, используя центробежную силу для равномерного распределения расплавленного металла по внутренним стенкам формы. Этот метод особенно подходит для производства трубчатых или кольцеобразных отливок, таких как трубы и подшипники.

(5) Вакуумное литье:

Вакуумное литье предполагает заливку в вакуумной среде для уменьшения пористости в отливке и улучшения ее качества. Этот метод часто используется при производстве отливок с очень высокими требованиями к внутреннему качеству, например, компонентов медицинского оборудования.

Резюме:

Литье в постоянные формы широко используется в различных отраслях промышленности благодаря своей эффективности, экономичности и способности производить высококачественные отливки. Выбор подходящего типа отливки зависит от таких факторов, как конкретные требования к применению, свойства материала и масштабы производства.

3. характеристики процесса литье в постоянные формы и его наибольшее преимущество

(1) возможность многократного использования:

Литье в постоянные формы с использованием формы обычно изготавливается из чугуна, углеродистой или низколегированной стали и других металлических материалов, может повторяться от сотен раз до десятков тысяч раз, что позволяет снизить стоимость отдельных отливок.

(2) Качество отливок:

Благодаря большой теплопроводности и теплоемкости металла, скорость охлаждения быстрая, организация отливки плотная, а механические свойства примерно на 15 % выше, чем у отливок из песка.

(3) Точность и качество поверхности:

Можно получить более высокую точность размеров и более низкое значение шероховатости поверхности отливок, а также хорошую стабильность качества.

(4) Быстрая скорость охлаждения:

Теплопроводность металлических форм лучше, чем у традиционных песчаных форм, что позволяет получать отливки с быстрой скоростью охлаждения, плотной тканью и отличными механическими свойствами.

(5) Экономия материалов:

Выход литейного процесса высок, расход жидкого металла снижен, как правило, можно сэкономить 15-30%; отсутствие песка или меньшее количество песка, как правило, позволяет экономить формовочные материалы на 80-100%.

(6) Эффективность производства:

Литье в постоянные формы подходит для массового производства, может повысить эффективность производства.

(7) Экономическая эффективность:

Хотя первоначальная стоимость формы высока, но поскольку форма может быть использована повторно, в долгосрочной перспективе стоимость одной детали значительно снижается.

(8) Экологичность:

По сравнению с традиционными песчаными формами, металлические формы сокращают использование песка, улучшают рабочую среду, уменьшают количество пыли и вредных газов, а также снижают трудоемкость.

4. Ключевые технологии литье в постоянные формы

(1) Разработка и изготовление форм:

При литье в постоянные формы используются многоразовые металлические формы, обычно изготовленные из стали или чугуна. При проектировании формы необходимо учитывать форму, размер и свойства материала отливки, чтобы обеспечить равномерное заполнение полости формы расплавленным металлом, плавное охлаждение и затвердевание.

(2) Предварительный нагрев и покрытие формы:

Перед литьем форму необходимо предварительно нагреть до определенной температуры, чтобы уменьшить разницу температур между расплавленным металлом и формой, улучшить течение металла и уменьшить количество дефектов. В то же время на поверхность полости формы наносится керамическое покрытие, облегчающее разборку отливки и продлевающее срок службы формы.

(3) Заливочная система:

Система заливки — это канал, по которому расплавленный металл поступает в форму, и ее конструкция имеет решающее значение для качества отливок. Разумная система заливки может обеспечить плавное поступление жидкого металла в форму, избежать турбулентности и окисления, а также уменьшить образование пористости и включений.

(4) Плавление и заливка металла:

В процессе плавки металла необходимо контролировать соответствующую температуру и состав, чтобы расплавленный металл имел хорошую текучесть и заполнение. При заливке необходимо контролировать скорость заливки, избегать слишком быстрых или слишком медленных темпов, чтобы не ухудшить качество отливок.

(5) Охлаждение и открытие формы:

После заливки расплавленный металл охлаждается и застывает в форме. В процессе охлаждения следует контролировать соответствующую скорость охлаждения, чтобы предотвратить появление трещин или деформацию отливок. После застывания металла откройте форму и извлеките отливку.

(6) Последующая обработка отливок:

После того как отливка извлечена, ее необходимо обрезать, чтобы удалить лишние части, такие как система заливки и стояк. Затем проводится термическая обработка, обработка поверхности и другие процессы последующей обработки, чтобы удовлетворить требования к производительности и использованию отливок.

5. Какие особые требования предъявляются к материалам для литье в постоянные формы?

(1) Термостойкость и химическая стабильность:

В процессе литье в постоянные формы, форма будет неоднократно вступать в контакт с высокотемпературной металлической жидкостью, поэтому материал формы должен обладать достаточной термостойкостью и химической стабильностью, чтобы форма не деформировалась при высоких температурах, не вступала в химическую реакцию с металлической жидкостью.

(2) Теплопроводность:

Материалы пресс-формы должны обладать определенной степенью теплопроводности, чтобы помочь металлической жидкости быстро охладиться и затвердеть, тем самым повышая производительность.

(3) текучесть:

Покрытие должно сохранять хорошую текучесть при высоких температурах, чтобы его можно было равномерно нанести на поверхность формы и сформировать защитную пленку.

(4) Низкое газовыделение:

Краска и материалы для форм должны иметь низкий уровень газовыделения при высокой температуре, чтобы избежать таких дефектов, как пористость во время литья.

(5) Отсутствие растрескивания и отслаивания:

Покрытие не должно трескаться и отслаиваться при резком изменении температуры, чтобы обеспечить качество поверхности отливки.

(6) Легкое освобождение формы:

Поверхность формы должна быть гладкой, а покрытие должно способствовать освобождению между металлической жидкостью и формой, чтобы уменьшить дефекты поверхности отливки.

(7) Возможность повторного использования:

Форма для постоянного литья должна быть способна выдержать несколько циклов литья, поэтому материал формы должен обладать достаточной прочностью и долговечностью.

6. можно удовлетворить специальные требования к некоторым материалам для литье в постоянные формы

(1) сталь:

Углеродистая сталь и легированная сталь для его хорошей прочности и долговечности, обычно используется в производстве литье в постоянные формы формы.

(2) Чугунная форма:

С преимуществами высокой прочности, высокой твердости, хорошей обрабатываемости, низкой стоимости и длительного срока службы, это первый выбор для крупносерийного производства литья.

(3) Алюминиевый сплав, магниевый сплав и медный сплав:

Эти цветные металлы широко используются для литья благодаря их хорошей текучести и литейным свойствам.

(4) Сталь и чугун:

Хотя они не так широко используются, как цветные металлы, литье в постоянные формы также возможно при определенных условиях, например, при использовании графитовых форм.

7.Заключение

Литье в постоянные формы, как эффективный и точный процесс литья металлов, играет незаменимую роль в современном производстве. С непрерывным развитием материаловедения и технологии производства процесс литье в постоянные формы будет продолжать совершенствоваться, обеспечивая более качественные и высокоточные металлические детали для обрабатывающей промышленности.

What do you think?

[…] цилиндров двигателя и блок двигателя, как основные компоненты двигателя, имеют много […]

[…] превосходит воображение. Блок цилиндров двигателя и блок двигателя, как основные компоненты двигателя, имеют много […]

[…] используемых способа изготовления алюминиевый блок двигателя, включая технологию литья под низким давлением, […]

[…] двигателя (например, блок двигателя, масляный поддон и т.д.), система трансмиссии (например, […]

[…] вес, высокая прочность требований частей, таких как автомобильный блок двигателя, головка блока цилиндров, ступица колеса, […]

[…] двигателя значительно тяжелее блоков двигателей из алюминиевых сплавов, что увеличивает вес автомобиля, влияет на […]