Раскройте секрет атмосферостойкой стали:как переработать ее в антикоррозийный»золотой колокол»?

Атмосферостойкой стали, как вид низколегированной высокопрочной стали с хорошей коррозионной стойкостью в атмосфере за счет добавления небольшого количества легирующих элементов, широко используется в последние годы в таких отраслях, как строительство, мосты, химическая промышленность, ландшафтный дизайн, железнодорожный транспорт и производство контейнеров.

Эта сталь не только обладает отличными механическими свойствами и сварочными качествами, но и ее устойчивость к атмосферной коррозии превышает обычную углеродистую сталь в 2-8 раз, чем дольше срок использования, тем более заметна коррозионная стойкость. В этой статье мы рассмотрим понятие и характеристики атмосферостойкой стали, принцип работы, роль легирующих элементов и технические трудности их производства.

1. Понятие и характеристики атмосферостойкой стали

(1) Концепции

Атмосферостойкой стали, также известная как сталь, устойчивая к атмосферной коррозии, — это низколегированная высокопрочная сталь, содержащая небольшое количество легирующих элементов (например, медь, фосфор, хром, никель и т.д.). Благодаря добавлению определенных легирующих элементов в обычную сталь, этот тип стали способен образовывать плотный слой защитной ржавчины в атмосферной среде, что значительно повышает его коррозионную стойкость.

(2) Характеристики

1) Он обладает такими характеристиками, как прочность, пластическое расширение, формовка, сварка и резка, устойчивость к истиранию, высокой температуре и усталости.

2) Стойкость к атмосферным воздействиям в 2~8 раз выше, чем у обычной углеродистой стали, а пригодность к покраске в 1,5~10 раз выше, чем у обычной углеродистой стали.

3) Устойчивость к ржавчине, коррозии и продление срока службы компонентов, истончение и снижение расхода, экономия труда и энергии.

2. принцип работы атмосферостойкой стали и процесс образования слоя ржавчины

(1) Принцип работы

Принцип работы атмосферостойкой стали основан на том, что легирующие элементы на ее поверхности вступают в реакцию с кислородом и влагой в атмосфере, образуя устойчивую оксидную пленку. Эта оксидная пленка может эффективно препятствовать дальнейшему проникновению внешних агрессивных сред, тем самым защищая стальной субстрат от коррозии. Формирование защитной пленки — это динамический равновесный процесс, с течением времени слой ржавчины постепенно стабилизируется, а его защитный эффект становится все более значительным.

(2)Процесс образования коррозионного слоя

Атмосферостойкой стали не является нержавеющей сталью, это низколегированная сталь серии между обычной сталью и нержавеющей сталью. Первоначально, как и обычная углеродистая сталь, она также будет корродировать, а в дальнейшем ситуация изменится.

Коррозия стали после периода времени из-за стальной поверхности Cu, P и других микроэлементов, обогащенных в слое ржавчины и матрице между образованием около 50 мкм ~ 100 мкм толщиной аморфного оксидного слоя шпинельного типа, плотного и хорошего сцепления с основным металлом, из-за существования этого слоя плотной оксидной пленки, чтобы предотвратить проникновение атмосферного кислорода и воды в стальную матрицу, замедляя коррозию продольного развития железа и стали материалов, значительно улучшая сопротивление железа и стали материалов к атмосферной коррозии. способность материала противостоять атмосферной коррозии.

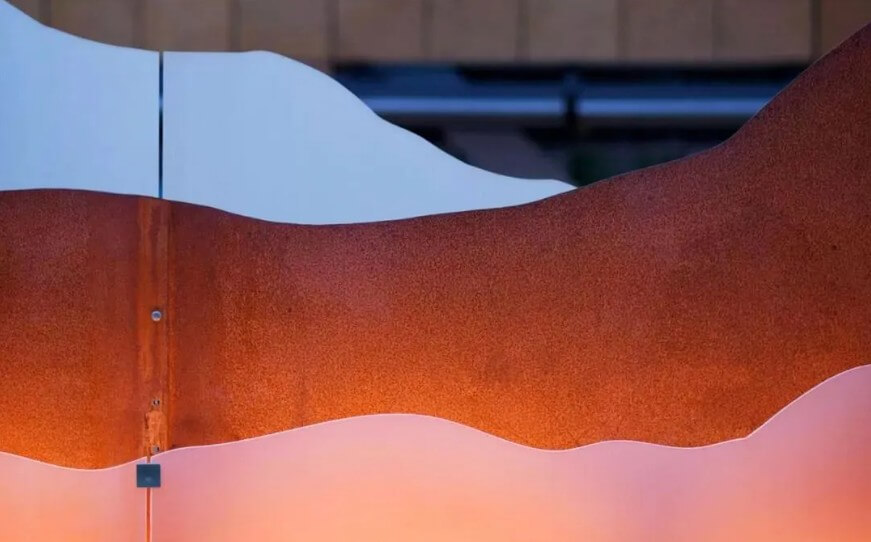

Со временем этот слой ржавчины постепенно стабилизируется, и защитный эффект стали усиливается. Цвет выветривающейся стали постепенно меняется от ярко-желтого до землисто-желтого, оранжевого, красновато-коричневого, коричневого и в конце концов приобретает характерный шоколадный оттенок.

3. Роль легирующих элементов в атмосферостойкой стали

Атмосферостойкой стали обладает хорошей устойчивостью к атмосферной коррозии, в которой решающую роль играют легирующие элементы. Ниже описана конкретная роль каждого легирующего элемента:

(1) Медь:

Медь в атмосферостойкой стали в основном играет роль формирования противовышибного барьера, который может эффективно замедлить скорость атмосферной коррозии. Когда медь соединяется со стальной матрицей, образуется плотная защитная пленка, препятствующая проникновению агрессивных сред.

(2) Фосфор:

Фосфор является одним из наиболее важных элементов для повышения устойчивости атмосферной коррозии сталей, подверженных атмосферостойкой стали. Он может повысить коррозионную стойкость, образуя твердый раствор с железом и увеличивая потенциал стали. Однако слишком высокое содержание фосфора может привести к сегрегации, влияющей на механические свойства и сварочные характеристики.

(3) Хром:

Хром образует на поверхности стали плотную оксидную пленку, которая улучшает ее пассивирующую способность и тем самым повышает коррозионную стойкость. Добавление хрома также стабилизирует слой ржавчины, что еще больше снижает скорость коррозии.

(4) Никель:

Никель — относительно стабильный элемент, который может изменять коррозионный потенциал стали в положительную сторону, повышая стабильность стали и улучшая устойчивость к морской коррозии. В то же время никель может способствовать образованию плотного слоя ржавчины.

(5) Кремний:

Кремний помогает рафинировать FeO2H в слое ржавчины, снижая общую скорость коррозии стали. Кремний в сочетании с такими элементами, как медь, хром и фосфор, может еще больше повысить устойчивость стали к атмосферным воздействиям.

(6) Кальций:

Следы кальция не только значительно повышают общую коррозионную стойкость стали, но и образуют растворенные CaO и CaS в электролите поверхностной пленки стали, повышая щелочность коррозионной поверхности, снижая ее коррозионные свойства и превращая слой ржавчины в плотный и устойчивый FeO2H.

(7) Молибден:

Добавление молибдена значительно снижает скорость коррозии стали в атмосферных средах, особенно в средах, содержащих хлорид-ионы.

4. Технология производства атмосферостойкой стали

(1) Технология выплавки:

Первичная выплавка осуществляется в электропечи или конвертере с добавлением лома и легирующих элементов (таких как Cu, P, Cr, Ni и т.д.), а также удалением примесей путем обработки аргоновым дутьем. Добавление редкоземельных элементов позволяет дополнительно очистить сталь, уменьшить содержание включений и повысить чистоту стали. Процесс рафинирования обычно проводится в печи LF/VD для обеспечения однородного химического состава.

(2) Технология непрерывного литья:

Рафинированная сталь разливается в слябы или заготовки на машине непрерывного литья заготовок. Технология непрерывной разливки с низким перегревом позволяет уменьшить внутренние дефекты и улучшить качество литой заготовки. Подача редкоземельных проволок позволяет улучшить структуру включений и повысить механические и атмосферостойкие свойства стали.

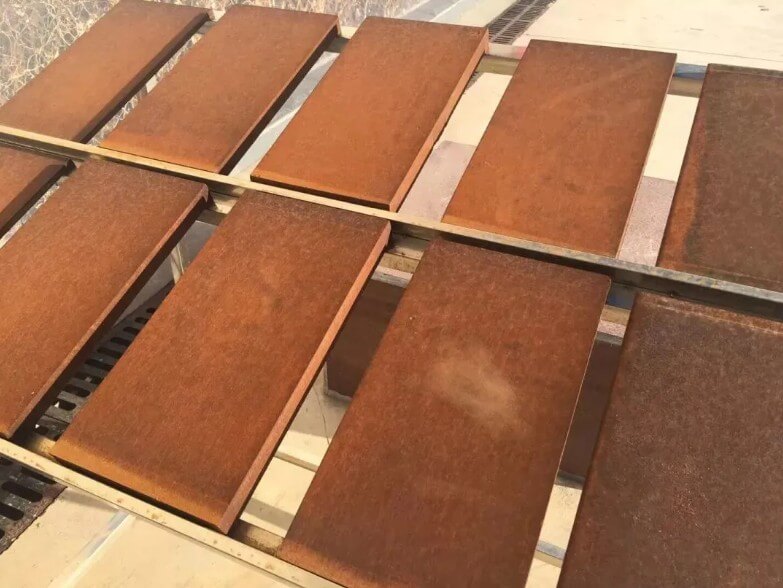

(3) Технология прокатки:

Заготовка для непрерывной разливки нагревается до соответствующей температуры и прокатывается через прокатный стан. Управление технологией прокатки и охлаждения является ключевым моментом, благодаря точному контролю температуры прокатки и скорости охлаждения, формированию равномерной мелкозернистой структуры, повышению прочности и вязкости стали. Процесс прокатки атмосферостойкой стали должен быть внимательным, чтобы предотвратить поверхностное растрескивание и образование оксидной кожи.

(4) Технология термической обработки:

В зависимости от конкретных потребностей, атмосферостойкой стали может подвергаться различным видам термической обработки, таким как нормализация и отжиг. Нормализующая обработка позволяет повысить прочность и твердость стали, а отжиг помогает устранить внутренние напряжения и повысить пластичность и вязкость. Процесс термообработки требует строгого контроля температуры и времени для обеспечения стабильных свойств стали.

(5) Технология обработки поверхности:

Чтобы ускорить процесс выветривания на поверхности атмосферостойкой стали и сформировать равномерный защитный оксидный слой, можно использовать такие методы обработки поверхности, как травление. Кислотная промывка может удалить оксидную кожу на поверхности, стимулировать реакцию ржавления и заставить стальную поверхность быстро сформировать плотную защитную пленку. Кроме того, для удовлетворения различных требований к применению могут быть использованы пескоструйная обработка, нанесение покрытий и другие виды обработки.

(6) Методы резки и обработки:

В соответствии с требованиями проекта, атмосферостойкой стали может быть разрезана, просверлена, сварена и подвергнута другим видам обработки. Процесс резки включает плазменную резку с ЧПУ, лазерную резку с ЧПУ и пламенную резку с ЧПУ. Выбор соответствующего метода резки может обеспечить точность резки и качество поверхности.

Резюме:

Технология производства атмосферостойкой стали охватывает все аспекты, начиная с выбора сырья, выплавки, рафинирования, непрерывного литья, прокатки, термообработки и заканчивая обработкой поверхности и обработкой. Благодаря научному контролю процесса и строгому управлению качеством, атмосферостойкой стали обладает превосходной атмосферостойкостью, механическими свойствами и технологическими характеристиками, отвечающими требованиям различных областей применения.

5. области применения атмосферостойкой стали

(1) Строительные работы:

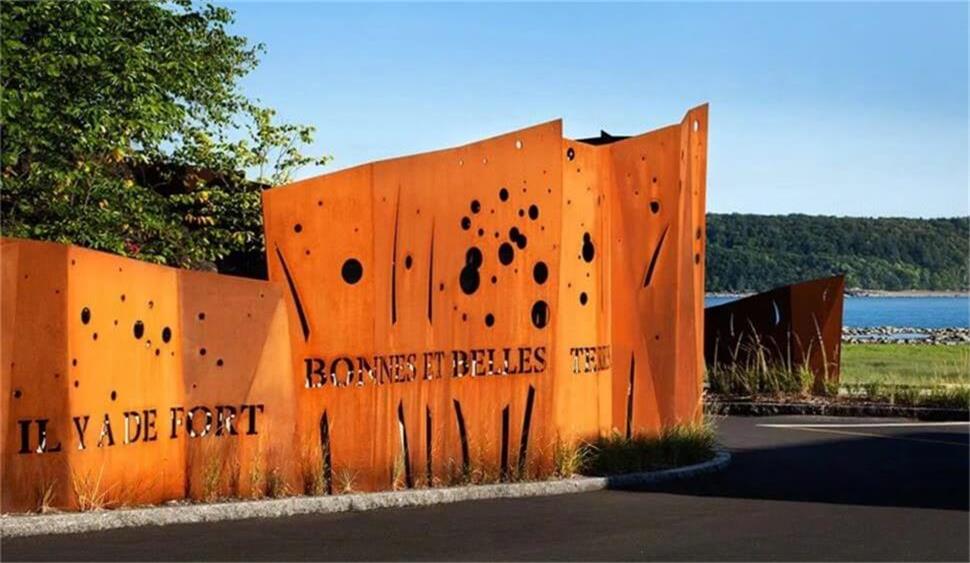

Атмосферостойкой стали широко используется в архитектурной сфере, в том числе для декоративного оформления больших жилых зданий, выставочных залов, многоцелевых павильонов и других общественных мест. Ее уникальный ржаво-красный цвет не только красив, но и со временем приобретает различные текстуры, как, например, павильон Люксембурга и павильон Австралии на Всемирной выставке в Шанхае, где в качестве материала для наружных стен использована атмосферостойкой стали.

(2) Озеленение:

Стальной лист, устойчивый к атмосферным воздействиям, часто используется в качестве кашпо для посадки растений в ландшафтном дизайне, для украшения бассейнов и т.д. Его ржаво-красная текстура контрастирует с зеленым цветом растений, добавляя художественную ценность ландшафту.

(3) Мостовые работы:

Высокая прочность и хорошая коррозионная стойкость атмосферостойкой стали дают ей значительное преимущество при строительстве мостов. Она успешно применяется при строительстве многих мостов, снижая затраты на обслуживание и продлевая срок службы мостов.

(4) Железнодорожный подвижной состав

Атмосферостойкой стали также широко используется при производстве железнодорожного транспорта. Изготовленные из нее вагоны способны противостоять таким агрессивным средам, как сильный ветер, песок и низкие температуры, обеспечивая безопасность и долговечность железнодорожного транспорта.

(5) Производство контейнеров:

Антикоррозийные свойства атмосферостойкой стали делают ее идеальным материалом для производства контейнеров, значительно повышая их коррозионную стойкость и снижая затраты на обслуживание.

(6) Морские платформы и химическое оборудование:

Материал подходит для изготовления таких конструктивных элементов, как нефтяные вышки, портовые здания, платформы для добычи нефти и контейнеры с сероводородной агрессивной средой в химическом и нефтяном оборудовании, а его коррозионная стойкость особенно важна в суровых условиях.

6. Резюме

Плотная оксидная пленка на поверхности стального листа — это как «щит» от коррозии, а атмосферостойкой стали превратило этот щит в «золотой колокол». Обладая превосходной коррозионной стойкостью, она стала важным материалом, незаменимым в современной промышленности, проявив себя в строительстве, мостостроении, химической промышленности, железнодорожном транспорте и так далее.