Литья стали по выплавляемым моделям: анализ выбора материала и технологических моментов

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, — это передовая технология литья, позволяющая получать высокоточные отливки сложной формы. Процесс литья стали по выплавляемым моделям является сложным и включает в себя выбор и применение различных материалов на протяжении всего процесса.

При литья стали по выплавляемым моделям выбор материала и контроль процесса являются ключевыми факторами для обеспечения качества отливок. В этой статье мы подробно проанализируем материал восковой формы, материал оболочки, выбор стали и технологические моменты.

1. Выбор материалов для восковых форм при литья стали по выплавляемым моделям

Восковая форма является ключевым компонентом в процессе литья стали по выплавляемым моделям, и ее характеристики напрямую влияют на точность размеров и качество поверхности отливок. Обычно используются такие материалы для изготовления восковых форм, как восковой материал и материал для изготовления форм на основе смолы.

(1) Формовочные материалы на основе воска

Формовочные материалы на основе воска в основном состоят из парафина, молотого воска, воска жирных кислот и эфирного воска. Формовочные составы на основе воска обладают хорошей текучестью и формуемостью и подходят для изготовления восковых форм сложной формы. Однако формовочные компаунды на основе воска обладают низкой прочностью и термостойкостью и легко деформируются.

(2) Лепнина на основе смолы

Формы на основе смолы состоят в основном из канифоли, полиэтилена и полистирола. Формы на основе смолы обладают высокой прочностью и термостойкостью и подходят для изготовления больших и сложных по форме восковых форм. Однако формы на основе смолы более дорогостоящие и плохо поддаются обработке.

2. Выбор материала оболочки при литья стали по выплавляемым моделям

Оболочка является важной частью процесса литья стали по выплавляемым моделям. В качестве материалов для оболочки обычно используются огнеупорные материалы и связующие.

(1) Огнеупорные материалы

Огнеупорные материалы в основном включают кварцевый песок, цирконовый песок, боксит и муллит.

Кремнеземный песок обладает хорошей термостойкостью и химической стабильностью и подходит для изготовления мелких и средних литейных форм;

Циркониевый песок обладает высокой тугоплавкостью и стойкостью к термическим ударам, подходит для изготовления оболочек для крупных и высокоточных отливок;

Боксит и муллит обладают высокой прочностью и термостойкостью и подходят для изготовления оболочек для отливок из высокотемпературных сплавов.

(2) Переплет

В качестве связующих в основном используются водное стекло, кремнезем и этилсиликат.

Водяное стекло обладает хорошими клеящими свойствами и низкой стоимостью, но прочность оболочки невысока;

Силиконовый раствор обладает высокой прочностью сцепления и хорошей термостойкостью, подходит для изготовления высокоточных литейных оболочек;

Этилсиликат обладает отличными связующими свойствами и высокой температурной стабильностью и подходит для изготовления оболочек для крупных и высокоточных отливок.

3. Выбор литья стали по выплавляемым моделям

При литья стали по выплавляемым моделям выбор подходящей стали имеет решающее значение. Различные стали обладают разными механическими свойствами, жаро- и коррозионной стойкостью и подходят для разных сценариев применения.

(1) Углеродистая сталь

Углеродистая сталь — одна из наиболее часто используемых литейных сталей с хорошими механическими и обрабатываемыми свойствами. В зависимости от содержания углерода углеродистые стали можно разделить на низкоуглеродистые, среднеуглеродистые и высокоуглеродистые.

Пластичность низкоуглеродистой стали хорошая, подходит для изготовления отливок сложной формы; прочность и твердость среднеуглеродистой стали высокая, подходит для изготовления деталей со средней нагрузкой; твердость и износостойкость высокоуглеродистой стали высокая, но пластичность и свариваемость плохие.

(2) Легированная сталь

Легированные стали изготавливаются путем добавления легирующих элементов (например, хрома, никеля, молибдена и т. д.) для улучшения механических свойств, жаропрочности и коррозионной стойкости стали. К распространенным легированным сталям относятся нержавеющие, жаропрочные и инструментальные стали.

1) Нержавеющая сталь:

Обладая отличной коррозионной стойкостью, она широко используется в химической промышленности, пищевой и медицинской отраслях. Обычно используется аустенитная нержавеющая сталь (например, 304, 316) и мартенситная нержавеющая сталь (например, 420).

2) Жаропрочная сталь:

Они обладают хорошей стойкостью к окислению и ползучести в высокотемпературных средах и широко используются в высокотемпературных компонентах, таких как паровые и газовые турбины. К распространенным жаропрочным сталям относятся хромомолибденовая сталь и сплавы на основе никеля.

3) Инструментальная сталь:

Обладая высокой твердостью, износостойкостью и вязкостью, она подходит для изготовления режущих инструментов и пресс-форм. Обычно используются такие инструментальные стали, как быстрорежущая сталь и формовочная сталь для холодной обработки.

(3) Специальная сталь

Специальные стали, в том числе электротехнические и магнитные, обладают особыми физическими и химическими свойствами для конкретных областей применения. Например, электротехнические стали обладают хорошими магнитными свойствами и широко используются в электрооборудовании, таком как двигатели и трансформаторы.

4.Анализ основных моментов процесса литья стали по выплавляемым моделям

Исходя из вышеизложенного, материал был выбран в соответствии с потребностями, и следующим шагом является конкретное производство. Процесс литья стали по выплавляемым моделям включает в себя изготовление восковой формы, изготовление оболочки, депарафинизацию, запекание и заливку, каждый из которых имеет свои ключевые моменты.

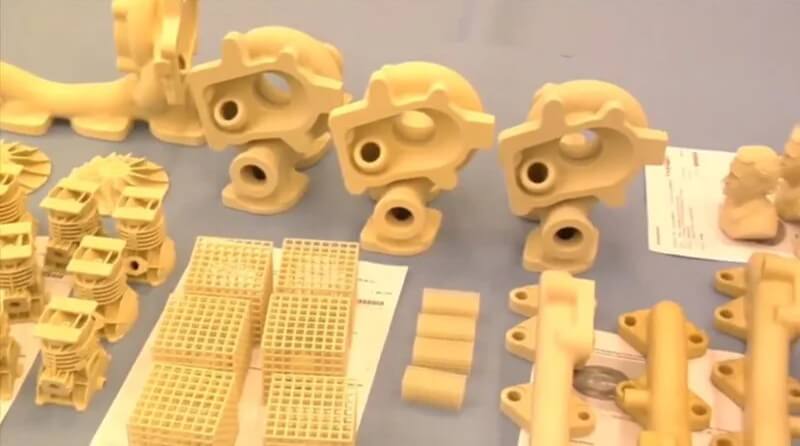

(1) Изготовление восковых форм

1) Дизайн прессования:

Прессовый шаблон должен иметь высокую точность размеров и малые значения шероховатости поверхности, чтобы обеспечить качество восковой формы.

2) Прессование восковых форм:

Расплавленный воск выдавливается в пресс, сгущается и удаляется, после чего получаются отдельные восковые формы после обрезки и проверки.

3) Комбинированные восковые формы:

Отдельные восковые формы свариваются плавлением с предварительно изготовленной системой коммунального литья воска, чтобы сформировать комплект форм.

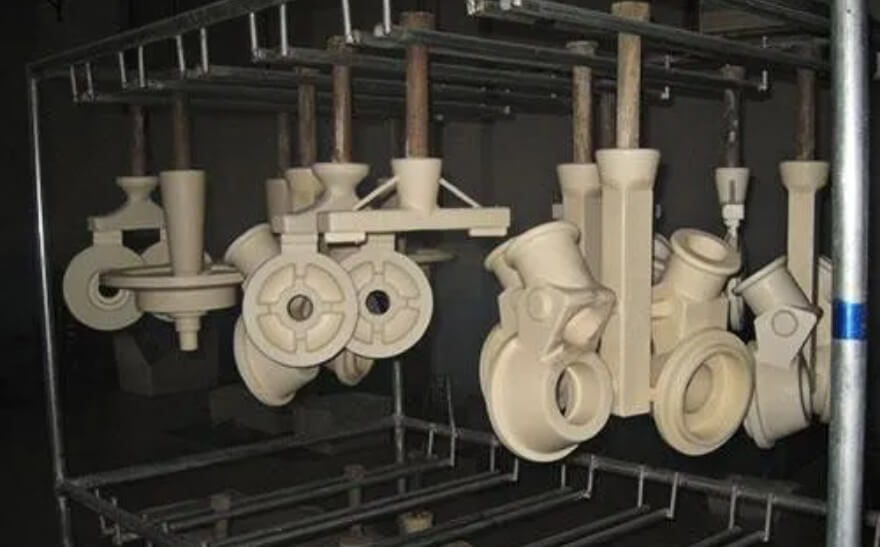

(2) Производство ракушек

1) Нанесение покрытия, развешивание и распределение песка:

Поверхность восковой формы покрывается огнеупорным материалом и посыпается песком для формирования оболочки.

2) Сушка и закалка:

Скорлупу высушивают и закаливают, чтобы повысить ее прочность и термостойкость.

3) Депарафинизация:

Раковину помещают в горячую воду, чтобы восковая форма расплавилась и вытекла, в результате чего образуется полость раковины.

(3) Обжаривание

1) Высокотемпературное обжаривание:

Скорлупа обжигается при высоких температурах, чтобы удалить остатки воска и влаги, а также повысить прочность и проницаемость скорлупы.

2) Контроль температуры:

Температура и время обжаривания должны строго контролироваться, чтобы предотвратить деформацию или разрыв оболочки.

(4) Стальная заливка

1) Температура заливки:

В зависимости от типа стали и формы отливки выберите подходящую температуру заливки, чтобы обеспечить заполняемость формы и качество затвердевания отливки.

2) Скорость налива:

Контролируйте скорость заливки, чтобы предотвратить деформацию или разрыв оболочки и избежать таких дефектов, как пористость и шлакообразование.

(5) Очистка

1) Осыпание и очистка песка:

После того как отливка затвердела, форма разрушается, система заливки снимается, удаляются заусенцы и отливка тщательно очищается.

2) Термическая обработка:

Термообработка проводится по мере необходимости для улучшения механических свойств и организации отливок.

5. контроль качества литья стали по выплавляемым моделям

В процессе литья стали по выплавляемым моделям контроль качества является ключом к обеспечению качества отливок. Контроль качества включает в себя проверку сырья, контроль параметров процесса, проверку отливок и другие звенья.

(1) Проверка сырья

Сталь, материалы для восковых форм и оболочек подвергаются строгому контролю на соответствие техническим требованиям.

(2) Управление параметрами процесса

Строгий контроль таких технологических параметров, как изготовление восковой формы, производство оболочки, обжиг и заливка, обеспечивает качество на каждом этапе.

(3) Инспекция отливок

Отливки проверяются на точность размеров, качество поверхности, механические свойства и химический состав, чтобы убедиться, что они соответствуют проектным требованиям.

6. Заключение

Литья стали по выплавляемым моделям — это вид высокоточной и высокоэффективной технологии литья. При литья стали по выплавляемым моделям, благодаря разумному выбору стали, материала восковой формы и материала оболочки, и в то же время строгому контролю параметров процесса, точность размеров, качество поверхности и механические свойства отливок могут быть эффективно улучшены для удовлетворения потребностей различных областей применения.

What do you think?

[…] выборе между чугуна и нержавеющей стали следует учитывать несколько […]