Анализ ключевых литье с резким охлаждением

Литье с резким охлаждением — передовая технология металлообработки, при которой расплавленный металл охлаждается с очень высокой скоростью, что позволяет ему затвердеть за очень короткий промежуток времени. Эта технология позволяет значительно улучшить микроструктуру материала, тем самым повышая его физические и химические свойства. В этой статье мы рассмотрим принципы, характеристики, классификацию, ключевые технологии и проблемы с соответствующими решениями в области литье с резким охлаждением.

1. Обзор литье с резким охлаждением

Литье с резким охлаждением — это передовой метод литья, при котором микроструктура материала изменяется за счет регулирования скорости охлаждения. Основной принцип заключается в затвердевании расплавленного металла при очень высокой скорости охлаждения (обычно в диапазоне от тысяч до десятков тысяч градусов Цельсия в секунду), что препятствует росту зерен и формирует тонкую микроструктуру. Эта тонкая микроструктура не только повышает механические свойства материала, но и улучшает его физические и химические свойства.

2. Принцип и характеристики литье с резким охлаждением

(1) Принципы

Суть литье с резким охлаждением заключается в контроле скорости охлаждения. При традиционном способе литья скорость охлаждения медленная, зерна успевают вырасти, в результате чего микроструктура материала становится более грубой. Литье с резким охлаждением благодаря использованию специальных охлаждающих сред (таких как медные валки с водяным охлаждением, распылительное охлаждение и т.д.) и разработке технологического процесса, так что расплавленный металл за очень короткий промежуток времени застывает, образуя мелкие равноосные кристаллы или даже аморфную структуру.

(2) Характеристики

1) Высокая скорость охлаждения:

Скорость охлаждения при литье с резким охлаждением значительно выше, чем при обычных методах литья, обычно в пределах 103-106 К/с, что способствует образованию тонких микроструктур.

2) Микроорганизменная доработка:

Благодаря быстрой скорости охлаждения зерна успевают вырасти слишком поздно, образуя равномерную и мелкозернистую микроструктуру, что повышает прочность и вязкость материала.

3) Однородность ингредиентов:

Во время быстрого затвердевания атомы растворителя слишком поздно диффундируют, что позволяет избежать сегрегации состава и повысить однородность материала по составу.

4) Способность к аморфному образованию:

При определенных условиях литье с резким охлаждением может привести к образованию аморфных сплавов — материалов с уникальными физическими и химическими свойствами, такими как высокая прочность, высокая твердость и отличная коррозионная стойкость.

3. анализ технологического процесса и механизма формирования отливки при литье с резким охлаждением

(1) Процесс

Процесс литье с резким охлаждением включает в себя четыре этапа: подготовка материала, плавление, заливка и охлаждение.

Во-первых, сырье проходит строгий отбор и подготовку, чтобы гарантировать качество и чистоту материалов.

Затем сырье расплавляют при высоких температурах, чтобы получить однородный расплавленный металл.

Затем расплавленный металл быстро заливается в заранее спроектированную форму. Формы обычно изготавливаются из материалов с высокой теплопроводностью, таких как медь или графит, чтобы обеспечить быстрое охлаждение расплавленного металла.

Наконец, благодаря управлению охлаждающей средой и условиями охлаждения расплавленный металл затвердевает с очень высокой скоростью, что позволяет получать отливки с превосходными свойствами.

(2) Механизм образования отливок

При литье с резким охлаждением затвердевание расплавленного металла происходит очень быстро, обычно в диапазоне от нескольких секунд до нескольких миллисекунд. В результате такого быстрого затвердевания зерна не успевают вырасти, что приводит к формированию мелкозернистой структуры.

Кроме того, в процессе литье с резким охлаждением может образовываться пересыщенный твердый раствор или субстабильные фазовые структуры, которые могут еще больше улучшить свойства материала. Образование мелкозернистой структуры и пересыщенного твердого раствора — это ключевые механизмы, с помощью которых литье с резким охлаждением улучшает свойства материала. Оптимизируя скорость охлаждения и условия охлаждения, можно дополнительно контролировать микроструктуру материала, тем самым достигая точного регулирования свойств материала.

4.Классификация литье с резким охлаждением

Литье с резким охлаждением — это передовой метод литья, который улучшает организацию и свойства отливок в основном за счет быстрого охлаждения. Ниже приведены несколько основных классификаций этой технологии:

(1) Одновалковое литье с быстрым охлаждением:

В этой технологии используется вращающийся охлаждающий валок, на котором жидкий металл быстро застывает, образуя тонкие полосы или листы. Она подходит для производства тонких металлических полос с превосходным качеством поверхности и мелкозернистой структурой.

(2) Двухвалковое литье с быстрым охлаждением:

Используются два охлаждающих ролика, вращающихся относительно друг друга, и металлическая жидкость застывает между двумя роликами, образуя тонкую полосу. Технология подходит для эффективного производства тонких металлических полос и широко используется в производстве алюминиевых и медных сплавов.

(3) Атомизированное литье с быстрым охлаждением:

Расплавленный металл распыляется на мелкие капельки с помощью газа под высоким давлением, а затем быстро застывает на коллекторе. Этот метод позволяет получать микротонкие порошки или частицы с очень высокой скоростью охлаждения и подходит для получения высокоэффективных сплавов.

(4) Пропитанное быстроохлаждаемое литье:

Предварительно изготовленную модель погружают в расплавленный сплав, затем быстро вынимают и охлаждают. Эта технология подходит для производства отливок сложной формы, которые способны получить тонкую организационную структуру и отличные механические свойства.

(5) Литье с быстрым охлаждением при направленном затвердевании:

Благодаря контролю направления затвердевания отливка затвердевает в определенном направлении, что позволяет устранить поперечные границы зерен и улучшить свойства материала. Обычно используется при производстве высокопроизводительных деталей, таких как лопатки авиадвигателей.

5.Ключевая технология литье с резким охлаждением

(1) Выбор и контроль охлаждающей среды

При литье с резким охлаждением выбор охлаждающей среды оказывает решающее влияние на скорость охлаждения и качество отливки. Обычно используются такие охлаждающие среды, как вода, масло, газ и некоторые специальные жидкости, например жидкий азот.

Вода имеет самую высокую скорость охлаждения и подходит для литье с резким охлаждением из большинства металлов, но может привести к увеличению тепловых напряжений в отливке. Масло и газы имеют более медленную скорость охлаждения и подходят для тех случаев, когда скорость охлаждения не требуется. Специальные жидкие охлаждающие среды, такие как жидкий азот, имеют очень низкую температуру, что позволяет увеличить скорость охлаждения, и подходят для специальных материалов с очень высокими эксплуатационными требованиями.

(2) Конструкция отливки и выбор материала

Конструкция формы — еще одна ключевая технология литье с резким охлаждением. Форма должна обладать хорошей теплопроводностью и высокой термостойкостью, чтобы обеспечить быстрое и равномерное охлаждение расплавленного металла. В качестве материалов для форм обычно используются медь, графит и некоторые специальные сплавы.

Медь обладает очень высокой теплопроводностью и подходит для применений, требующих очень высоких скоростей охлаждения. Графит обладает хорошей самосмазываемостью и коррозионной стойкостью, подходит для отливок с высокими требованиями к качеству поверхности.

(3) Оптимизация температуры и скорости литья

Температура и скорость заливки также имеют решающее значение для процесса литье с резким охлаждением. Более высокая температура заливки обеспечивает текучесть жидкого металла, но слишком высокая температура может привести к образованию крупных зерен. Более низкие температуры заливки, хотя и способствуют формированию мелкозернистой структуры, могут затруднить заливку. Поэтому температура и скорость заливки должны быть оптимизированы для конкретного материала и требований, чтобы получить наилучшие свойства отливки.

6. места применения, связанные с литье с резким охлаждением

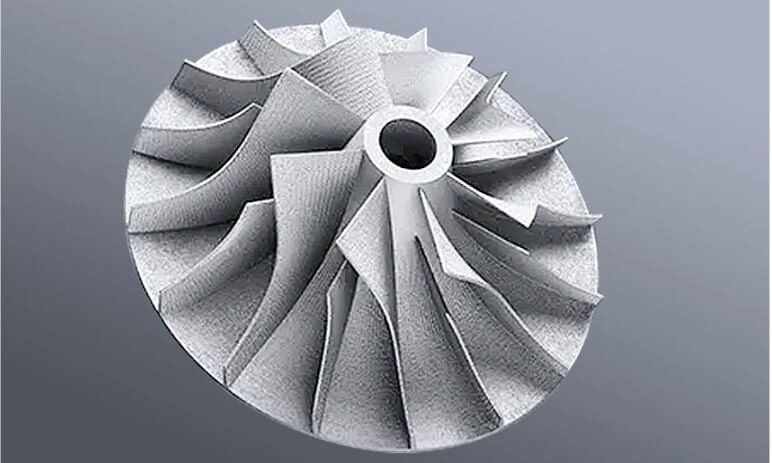

(1) Аэрокосмическая промышленность

В аэрокосмическом секторе эта технология используется для производства высокопроизводительных компонентов двигателей и конструктивных деталей, которые должны работать в экстремальных условиях, обладая превосходными механическими свойствами и коррозионной стойкостью.

(2) Автомобильное производство

В автомобилестроении эта технология используется для изготовления легких высокопрочных компонентов, таких как блоки цилиндров, поршни и шатуны, для повышения топливной экономичности и улучшения эксплуатационных характеристик автомобиля.

(3) Сектор электронной промышленности

В электронной промышленности эта технология используется для производства высокоточных, высоконадежных электронных компонентов и полупроводниковых материалов.

(4) Область медицинского оборудования

В области медицинского оборудования технология используется для производства медицинских изделий с высокой биосовместимостью и износостойкостью, таких как искусственные суставы и зубные имплантаты.

7. вызовы и решения

(1) Технические трудности

Основные задачи, стоящие перед этой технологией, включают контроль скорости охлаждения, предотвращение трещин в отливке и обеспечение однородности отливки. Слишком быстрая скорость охлаждения может привести к увеличению внутренних напряжений в отливке, что может привести к образованию трещин. Слишком медленная скорость охлаждения может привести к образованию крупных зерен, что влияет на свойства отливки.

Кроме того, в процессе быстрого охлаждения отливок может возникнуть проблема неравномерного охлаждения отливок, что приводит к большим различиям в свойствах различных частей отливок.

(2) Меры по улучшению

Для решения этих технических проблем можно внести следующие улучшения:

1) Оптимизируйте охлаждающую среду и конструкцию отливки:

Выбрав подходящую охлаждающую среду и оптимизировав конструкцию отливки, можно регулировать скорость охлаждения, чтобы уменьшить внутреннее напряжение в отливке и избежать появления трещин. Например, при использовании воды в качестве охлаждающей среды эффект охлаждения может быть улучшен путем добавления определенных химических реагентов для изменения характеристик охлаждения воды.

2) Контроль параметров процесса литья:

Однородность и свойства отливок можно улучшить, точно контролируя такие параметры процесса, как температура, скорость и давление заливки. Например, во время процесса заливки можно контролировать и регулировать скорость заливки в режиме реального времени для обеспечения равномерного заполнения и охлаждения жидкого металла.

3) Использование методов компьютерного моделирования:

С помощью технологии компьютерного моделирования можно оптимизировать траекторию потока охлаждающей среды и скорость заливки, чтобы улучшить равномерность охлаждения и стабильность характеристик отливок. Например, моделируя пути потоков различных охлаждающих сред, можно выбрать оптимальную схему охлаждения для улучшения эффекта охлаждения.

7. Резюме

Литье с резким охлаждением через точный контроль вышеуказанных ключевых технологий, может достичь контроля микроструктуры литья, улучшить комплексные характеристики литья, чтобы удовлетворить потребности различных промышленных областей.