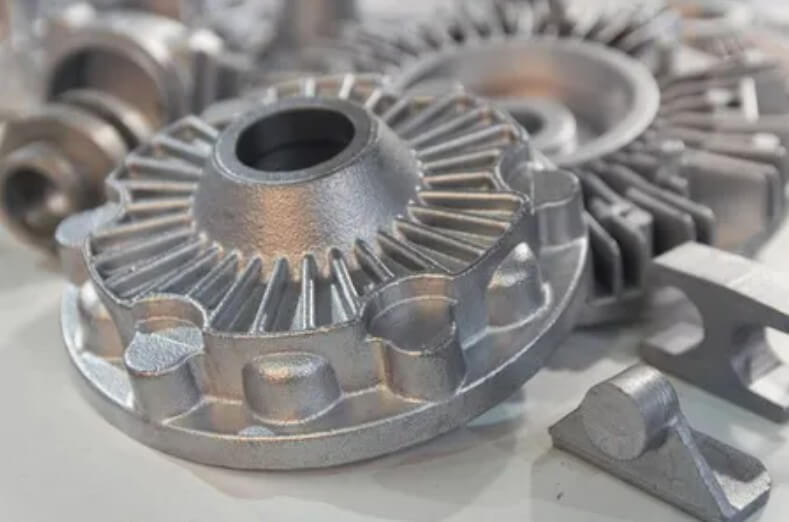

Обработка и защита поверхности отливок

Обработка и защита поверхности отливок является ключевым шагом для обеспечения их эксплуатационных и эстетических характеристик. Технологии обработки поверхности, такие как гальваника, окраска, напыление металла и анодно-окислительная обработка, формируют защитный слой на поверхности отливок различными способами, что эффективно улучшает коррозионную стойкость, износостойкость и декоративные свойства отливок. Поэтому очень важно понять и освоить различные технологии обработки поверхности, чтобы улучшить качество отливок и продлить срок их службы.

1. важность обработки поверхности отливок

Обработка поверхности отливок — неотъемлемая часть процесса литья, которая оказывает прямое и значительное влияние на характеристики, внешний вид и срок службы отливок. Технология обработки поверхности может не только улучшить физические и химические свойства отливок, но и повысить их эстетику и конкурентоспособность на рынке.

(1) Влияние обработки поверхности на свойства отливки

Обработка поверхности может значительно улучшить коррозионную стойкость, износостойкость и другие ключевые свойства отливок. Например, с помощью гальваники, напыления и других технологий обработки поверхности на поверхности отливок может быть сформирована защитная пленка, эффективно предотвращающая эрозию внешней среды на корпусе отливки. Это особенно важно для отливок, работающих в жестких условиях, таких как морские платформы, детали автомобильных двигателей и т.д.. Кроме того, обработка поверхности позволяет улучшить механические свойства отливок, такие как твердость, вязкость и усталостная прочность, тем самым продлевая срок их службы.

(2) Влияние обработки поверхности на внешний вид отливок

Соответствующая технология обработки поверхности может значительно улучшить качество внешнего вида отливок. Например, с помощью шлифовки, полировки и других видов механической обработки поверхность отливок можно сделать гладкой и тонкой, что может повысить их визуальный эффект и конкурентоспособность на рынке. В некоторых областях применения с высокими требованиями к внешнему виду, таких как отделка зданий и бытовая техника, хорошая обработка поверхности может сделать отливки более привлекательными. Кроме того, обработка поверхности может также скрыть дефекты на поверхности отливок, такие как пористость, трещины, включения и т.д., и улучшить общее качество отливок.

(3) Влияние обработки поверхности на срок службы отливок

Правильная обработка поверхности может значительно продлить срок службы отливок. Например, с помощью антикоррозийного покрытия можно предотвратить коррозию отливок в суровых условиях и продлить срок их службы. Это экономически важно для некоторых критически важных компонентов, таких как мостовые конструкции и нефтепроводы. Кроме того, обработка поверхности может снизить затраты на обслуживание и ремонт отливок и повысить их экономическую эффективность. Например, благодаря поверхностной упрочняющей обработке можно повысить абразивную стойкость отливок, уменьшить износ и повреждения, тем самым сократив частоту и стоимость технического обслуживания и ремонта.

2. требования и стандарты, которым должна соответствовать поверхности отливок

Качество поверхности отливок напрямую влияет на срок ее службы и внешний вид, поэтому она должна соответствовать определенным требованиям и стандартам. Ниже перечислены основные требования и стандарты, которым должна соответствовать поверхности отливок:

(1) Требования к шероховатости поверхности:

Шероховатость поверхности отливок обычно измеряется средним арифметическим отклонением (Ra) профиля в микронах (мкм). В зависимости от технологических требований шероховатость поверхности подразделяется на различные классы, например, Ra 1,6, Ra 3,2, Ra 6,3 и т.д. Поверхность отливки должна отвечать соответствующему уровню шероховатости в соответствии с требованиями эксплуатации.

(2) Требования к дефектам поверхности:

Поверхности отливок не должно быть явных дефектов, таких как пористость, трещины, вкрапления песка и холодная сегрегация. Эти дефекты серьезно влияют на прочность и внешний вид отливок. Поверхность должна быть гладкой и ровной, без каких-либо сквозных дефектов.

(3) Требования к очистке:

Поверхность очищенной отливки должна быть очищена от остатков формовочной смеси, стержневой смеси и липкого песка. Мякоть, заусенцы, отлетевшие края, заливные стояки и т.д. должны быть стряхнуты вровень с поверхности отливок, чтобы обеспечить аккуратный внешний вид.

(4) Требования к размерам и форме:

Геометрия и размеры отливок должны соответствовать требованиям чертежей изделия и договора заказа. Наклонные детали на отливке, их размерные допуски должны быть настроены симметрично вдоль наклонной плоскости. Неправильный тип, смещение отливки и т.д. должны быть исправлены для достижения плавного перехода.

(5) Требования к отделке поверхности:

В зависимости от требований, необработанные поверхности отливок могут потребовать упрочнения или другой подготовки поверхности для достижения класса чистоты Sa21/2 или других стандартных требований.

(6) Дополнительные технические требования:

Для отливок специального назначения, например, требующих плакированных, полированных или герметизированных поверхностей, должны быть соблюдены соответствующие технологические требования, чтобы гарантировать отсутствие на поверхностях дефектов, которые могут повлиять на последующую обработку или использование.

(7) Критерии приемки дефектов:

Для незначительных дефектов, которых невозможно полностью избежать, таких как неровности или впадины на поверхности, степень и количество таких дефектов должны соответствовать критериям, согласованным между сторонами-поставщиком и заказчиком. Приемка обычно оценивается по высоте, процентной доле площади и т.д. дефекта.

Резюме:

Благодаря строгому соблюдению вышеуказанных требований и стандартов, мы можем гарантировать, что качество поверхности отливок соответствует ожиданиям и обеспечивает надежную гарантию для последующего использования.

3. меры по обработке поверхности отливок

Обработка поверхности отливок — ключевой компонент повышения их качества, долговечности и эстетичности. Ниже приведены несколько основных мер по подготовке поверхности, разработанных для удовлетворения потребностей различных сценариев применения.

(1) Механическое обращение:

Механическая обработка является важным средством первичной очистки поверхности отливок, включая галтовку, пескоструйную обработку, полировку и шлифовку. Эти методы позволяют эффективно удалить окисную корку и пятна ржавчины на поверхности отливок и обеспечить чистую поверхность для последующей обработки. Например, поверхности отливок после пескоструйной обработки становится более однородной, что благоприятствует адгезии последующих покрытий.

(2) Очистка и обезжиривание для удаления ржавчины:

Очистка является основным этапом обработки поверхности и обычно выполняется с помощью воды или специальных чистящих средств. Очистка не только удаляет пыль и грязь с поверхности, но и подготавливает ее к последующей химической обработке. Обезжиривание и удаление ржавчины, с другой стороны, является ключевым компонентом, и обычно используются такие методы, как химическое обезжиривание и травление, чтобы обеспечить очистку поверхности от масла и ржавчины, обнажая свежую металлическую подложку.

(3) Обработка чернением:

Чернение является широко используемой мерой для предотвращения ржавчины на поверхности, особенно процесс чернения при комнатной температуре, который широко применяется из-за его низкой стоимости и простоты эксплуатации. Чернение при комнатной температуре может образовать равномерную черную защитную пленку на поверхности отливок, что улучшает способность предотвращения ржавчины и эстетический вид. После обработки необходимо провести закрывающую обработку, чтобы предотвратить разъедание поверхности кислотными остатками.

(4) Обработка фосфатами:

Фосфатирование не только улучшает антикоррозийные характеристики отливок за счет образования фосфатной пленки на поверхности отливок, но и повышает адгезию покрытия. Фосфатирование подразделяется на нормальное и среднетемпературное, в зависимости от конкретных потребностей. Поверхность отливок после фосфатирования имеет серо-черный цвет, который подходит для использования в качестве предварительной обработки для напыления краски, напыления пластика и других процессов.

(5) Покрытие и покраска:

Для улучшения износостойкости, коррозионной стойкости и эстетического вида поверхности отливок могут наноситься гальванические покрытия из других металлов, таких как медь, никель, хром и т. д. поверхности отливок наносятся различные краски, такие как эпоксидная антикоррозийная грунтовка и алкидный верхний слой, для дальнейшего повышения ее защитной способности. Перед покраской обычно требуется обработка фосфатным или хроматным раствором для улучшения адгезии красочного слоя.

(6) Напыление и анодирование металла:

Металлическое напыление — это покрытие поверхности отливок тонкой металлической пленкой под высоким вакуумом, имитирующей различные виды металла, широко используемое в случаях с высокими декоративными требованиями. Анодная обработка оксидированием, напротив, образует оксидную пленку на поверхности отливок из цинкового сплава путем электролиза, что значительно повышает их коррозионную стойкость и твердость.

(7) Закрытое лечение:

Герметизация — это последний этап обработки поверхности, цель которого — закрыть поры на поверхности отливок, чтобы предотвратить проникновение коррозионной среды. Обычно используются такие герметики, как бесхромовый пассивирующий раствор HH912, водорастворимый герметик и т.д. После обработки отливки герметиком ее защитные свойства значительно улучшаются и могут удовлетворять требованиям длительного хранения и использования.

Резюме:

Благодаря вышеуказанным мерам по обработке поверхности можно эффективно повысить коррозионную стойкость, эстетику и срок службы отливок, чтобы удовлетворить потребности различных сфер применения.

4.Выбор и анализ экономической эффективности обработки поверхности отливок.

При выборе подходящего метода обработки поверхности отливок необходимо учитывать не только свойства материала отливки, но и среду, в которой она используется, чтобы добиться наилучшей экономической эффективности. Ниже приведены некоторые рекомендации по выбору метода обработки поверхности в зависимости от материала отливки и условий эксплуатации, а также по анализу его экономической эффективности.

(1) Выбор метода обработки в зависимости от материала отливки

1) Стальные отливки

Механическая шлифовка: подходит для удаления поверхностной окисной шкурки, пятен ржавчины и заусенцев. Низкая стоимость, но трудоемкость и низкая эффективность. Подходит для массового производства в качестве предварительной обработки.

Химическая обработка: используйте кислоту или щелочь для удаления поверхностных загрязнений. Высокая эффективность, но необходимо обращать внимание на время контроля и концентрацию раствора для предотвращения перетравливания. Подходит для тонколистовых деталей и небольших отливок.

Гальваническое покрытие: нанесение других металлов, таких как цинк и никель, на поверхность стали для повышения коррозионной стойкости и декоративных свойств. Стоимость высока, но эффект замечательный.

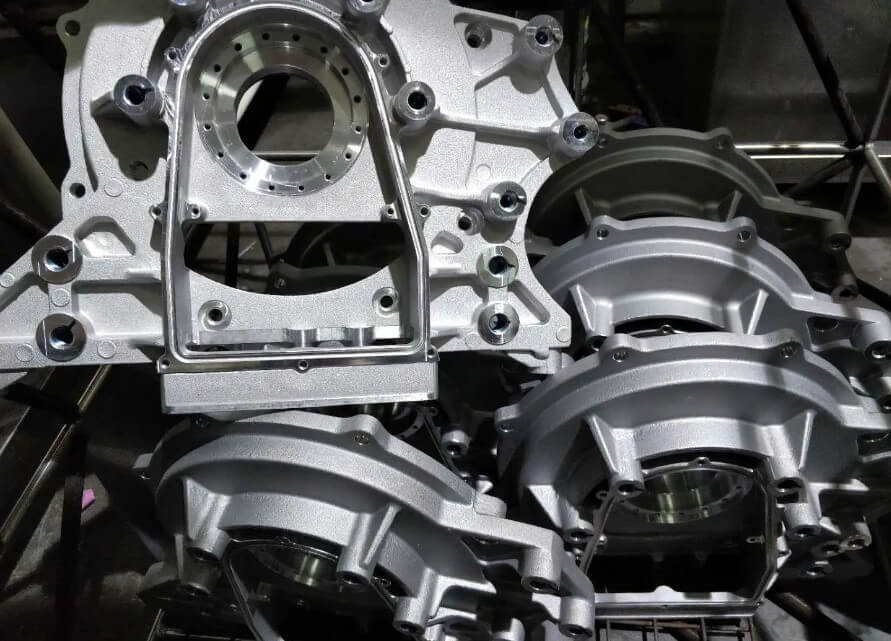

2) Алюминиевые отливки

Механическое шлифование: также для первичной очистки алюминиевых отливок.

Анодное оксидирование: образует оксидную пленку на поверхности алюминия для повышения износостойкости и коррозионной стойкости. Умеренная стоимость, хороший эффект, широко используется в аэрокосмической и автомобильной промышленности.

Химическая обработка пленки: например, обработка хроматом, образующим защитную пленку для повышения коррозионной стойкости. Однако из-за экологических проблем она постепенно заменяется обработкой без хрома.

3) Медные отливки

Механическая шлифовка: удаление поверхностных окислов и загрязнений.

Химическое покрытие: например, химическое никелирование для повышения твердости поверхности и износостойкости.

Горячее покрытие: например, горячее покрытие оловом для повышения коррозионной стойкости и электропроводности.

(2) Выбор метода обработки в зависимости от условий использования

1) Коррозионно-стойкая среда

Химическая обработка пленки: например, обработка фосфатами, образование защитной пленки для повышения коррозионной стойкости.

Гальваническое покрытие: покрытие из коррозионно-стойких металлов, таких как цинк и хром.

Окраска: Нанесите антикоррозийные покрытия для создания защитного слоя.

2) Износостойкая среда

Механическое шлифование: Улучшение шероховатости поверхности и повышение коэффициента трения.

Термическое напыление: например, термическое напыление керамики для повышения твердости и износостойкости поверхности.

Наплавка: наплавка износостойких сплавов для повышения износостойкости поверхности.

3) Декоративное окружение

Гальваническое покрытие: покрытие блестящими металлами, такими как хром, никель и т.д., для улучшения декоративных свойств.

Окраска: нанесение декоративных покрытий для создания эстетически привлекательной поверхности.

Горячее тиснение: тиснение металлической фольги для получения декоративных узоров.

(3) Экономическая эффективность:

1) Экономика:

Для отливок массового производства следует отдавать предпочтение менее затратным и высокоэффективным методам обработки, таким как механическое шлифование и пескоструйная обработка. Хотя эти методы просты, они могут эффективно удалить поверхностные загрязнения и удовлетворить основные потребности.

2) Эффективность:

Высокоавтоматизированные методы обработки, такие как электрофоретическое покрытие, электростатическое напыление и т.д., хотя первоначальные инвестиции в оборудование выше, но могут значительно повысить эффективность производства, подходят для массового производства.

3) Долгосрочные преимущества:

Некоторые методы обработки поверхности отливок могут значительно продлить срок их службы и снизить эксплуатационные расходы, хотя их первоначальная стоимость высока, например, физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

5.резюме

Технология обработки и защиты поверхности отливок после многих лет развития сформировала целый ряд зрелых технологий. Правильное понимание и применение этих технологий не только может придать отливкам новую жизненную силу, но и обеспечивает надежную гарантию промышленного развития.