Обсуждение типов, конструкции и оптимизации процесса обработки механически обработанных деталей химического оборудования

В современной химической промышленности точность, коррозионная стойкость и механические свойства обработанных деталей химического оборудования напрямую влияют на стабильность и безопасность производственного процесса. Химическое оборудование обычно должно выдерживать высокую температуру, высокое давление и сильную коррозионную среду, поэтому его обработанные детали должны обладать отличной прочностью и точностью обработки.

В этой статье мы рассмотрим типы обработанных деталей химического оборудования, принципы проектирования, выбор материала и процесс обработки для глубокого анализа, а также изучим, как оптимизировать технологию обработки с ЧПУ для повышения эффективности производства и качества деталей.

1.Типы обработанных деталей химического оборудования

Существует множество распространенных типов обрабатываемых деталей в химическом оборудовании, в основном включающих:

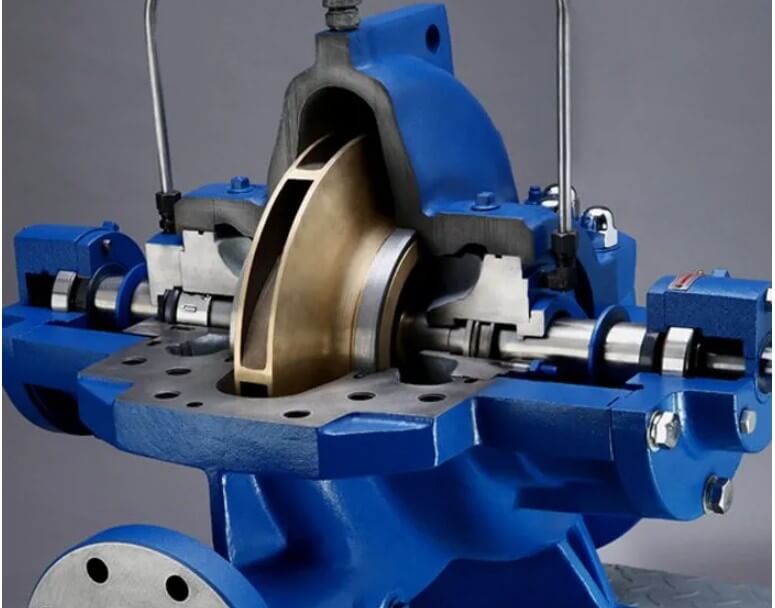

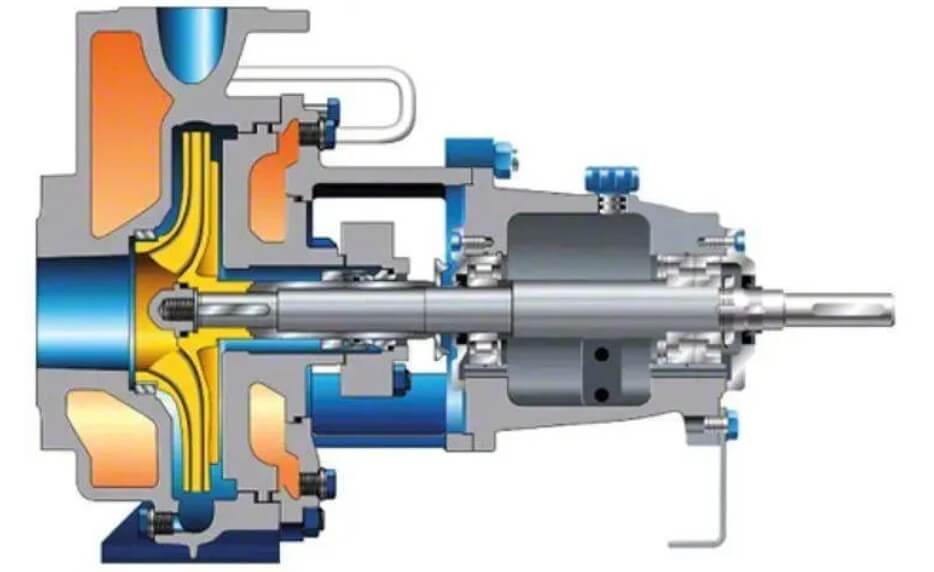

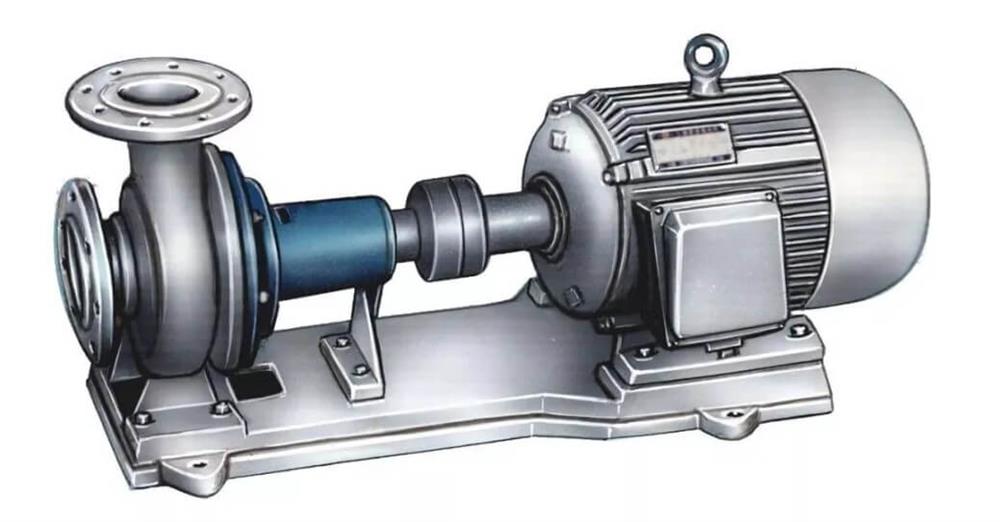

(1) детали корпуса насоса:

Такие как корпус насоса, ротор, вал и т.д., обычно используются для транспортировки жидкости или газа.

(2) Детали клапанов:

Такие как корпус клапана, крышка клапана, шток клапана, седло клапана и т.д., обычно используются в устройствах для управления потоком среды.

(3) Детали сосудов под давлением:

Такие как резервуары, нагреватели, охладители, вкладыши и т.д., в основном используемые в среде высокого давления.

(4) Детали теплообменников:

Такие как теплообменные трубки, кожухи и т.д., в основном используемые для теплообмена между жидкостями.

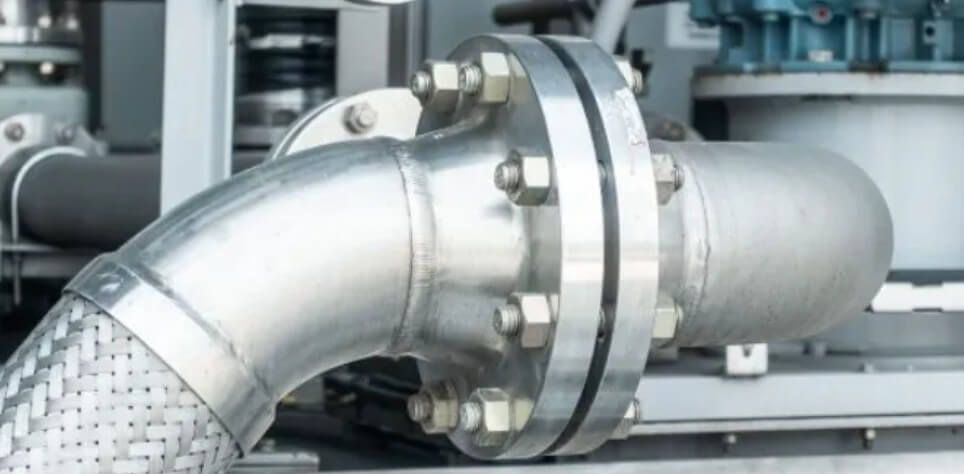

(5) Трубная арматура:

Такие как трубные фланцы, соединения, тройники и т.д., используемые для соединения и распределения жидкостей.

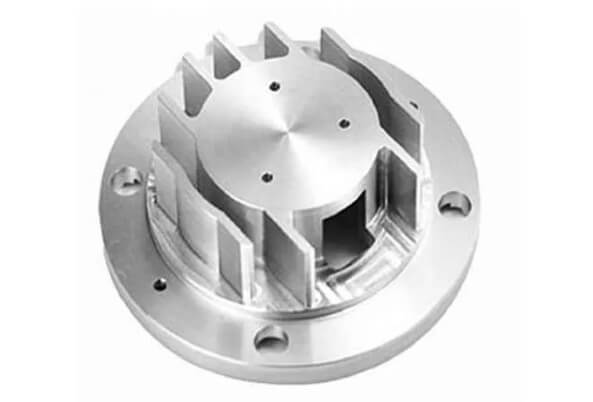

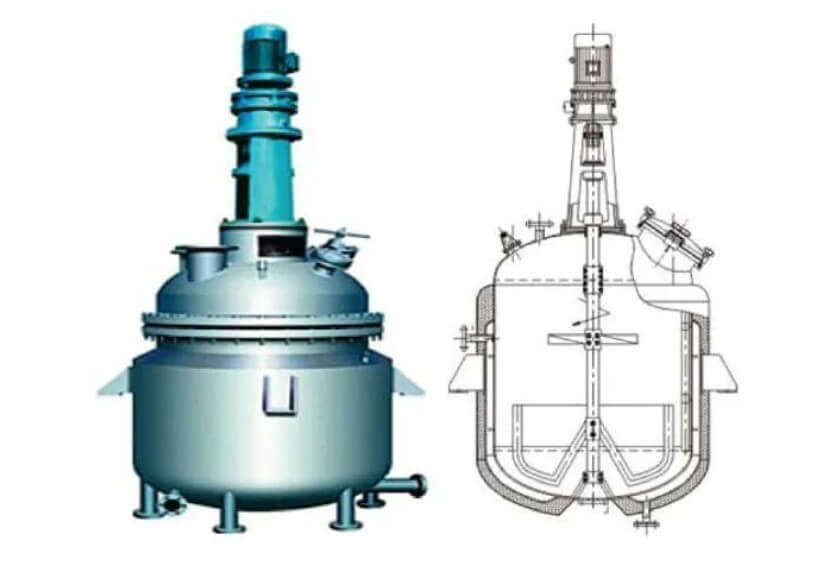

(6) Части реактора:

Такие как корпус чайника, вал для перемешивания, уплотнительное устройство и т.д., используемые для сосуда химической реакции.

2.Требования к конструкции обработанных деталей химического оборудования

Конструкция обработанных деталей химического оборудования напрямую влияет на его функциональность, производственный процесс и срок службы, и часто включает в себя следующее:

(1) функциональный дизайн:

В соответствии с использованием оборудования для проектирования деталей, таких как корпус насоса, чтобы обеспечить прочность и герметичность, клапан, чтобы рассмотреть точность управления жидкостью.

(2) Анализ прочности и жесткости:

Анализ конечных элементов (FEA), чтобы гарантировать, что детали могут работать должным образом в условиях высокого давления и высокой температуры.

(3) Коррозионностойкая конструкция:

Химическое оборудование часто подвергается воздействию агрессивных сред, поэтому при проектировании необходимо предусмотреть применение коррозионностойких материалов или покрытий.

(4) Проектирование с учетом технологичности:

Учитывайте обрабатываемость деталей, избегайте слишком сложной геометрии, снижайте производственные трудности.

(5) Конструкция для сборки и обслуживания:

Конструкция должна учитывать простоту сборки деталей и возможность позднего технического обслуживания.

3.Выбор материала обработанных деталей химического оборудования

Выбор подходящих материалов обработанных деталей химического оборудования частей имеет решающее значение, обычно используемые материалы включают:

(1) нержавеющая сталь:

Благодаря хорошей коррозионной стойкости и прочности, она широко используется в химическом оборудовании, таком как насосы, клапаны и т.д.

(2) Углеродистая сталь:

В основном используется для деталей с высокими требованиями к прочности, обычно применяется в сосудах под давлением, трубопроводах и так далее.

(3) Легированная сталь:

Используется для деталей, подверженных воздействию высоких температур и давления, таких как высокотемпературные теплообменники, реакторы и т.д.

(4) Коррозионно-стойкие сплавы:

Такие как сплав Hastelloy, Monel и т.д., обычно используются в более агрессивной среде.

(5) Пластиковые и композитные материалы:

Используются в некоторых деталях с повышенными требованиями к коррозии, но не под высоким давлением, или для уплотнительных материалов.

(6) Керамические материалы:

Используются в некоторых специальных высокотемпературных, высококоррозионных средах, таких как уплотнения, валы насосов и так далее.

4.процесс и процедуры обработанных деталей химического оборудования

Процесс обработки деталей химического оборудования включает в себя следующие этапы:

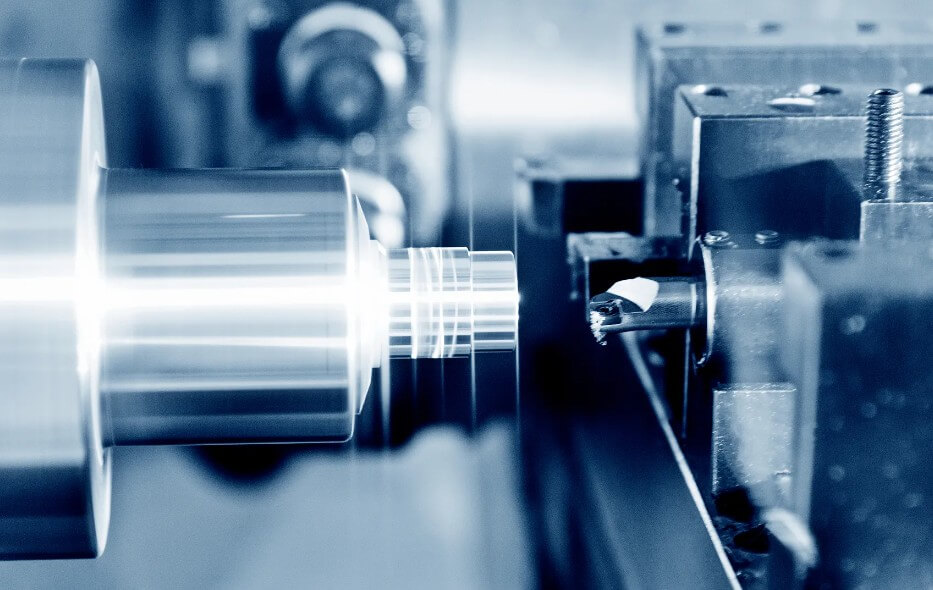

(1) обработка:

Использование точения, фрезерования, шлифования, сверления и других традиционных методов обработки для получения исходной формы деталей.

(2) Обработка с ЧПУ:

Для деталей сложной формы используются станки с числовым программным управлением с ЧПУ, что позволяет повысить точность обработки.

(3) Сварка и сборка:

Для некоторых крупных деталей может потребоваться соединение нескольких частей с помощью сварки, например, сосудов под давлением, реакторов и т.д.

(4) Термообработка:

Через отжиг, закалку, отпуск и другие процессы термообработки, чтобы улучшить твердость, прочность и износостойкость деталей.

(5) Обработка поверхности:

Напыление, гальваническое покрытие, термическое напыление и т.д., чтобы предотвратить быстрый износ или разрушение деталей из-за воздействия коррозионной среды.

(6) Прецизионная обработка и повторное шлифование:

Для деталей, требующих высокой точности и чистоты поверхности, таких как седла клапанов, уплотнения и т. д., прецизионная обработка и повторное шлифование.

5.Обработка деталей химического оборудования для решения проблем

В процессе производства обработанных деталей химического оборудования могут возникнуть некоторые трудности:

(1) Выбор материала и сложность обработки:

Некоторые специальные материалы (такие как коррозионно-стойкие сплавы, сверхпрочная сталь и т.д.) сложнее обрабатывать, что может легко привести к износу инструмента, низкой точности обработки и другим проблемам.

(2) Высокие требования к точности:

Для некоторых ключевых деталей (таких как уплотнения, валы насосов и т.д.) предъявляются высокие требования к точности, небольшая ошибка может привести к поломке оборудования.

(3) Обработка сложных форм:

Химическое оборудование во многих частях сложной формы, особенно с отверстиями, пазами, уклонами и другими деталями, обрабатывать сложнее, требуется высокая степень автоматизации технологии ЧПУ.

(4) Высокая температура и коррозионная стойкость:

Детали химического оборудования часто подвергаются воздействию высоких температур, коррозионной среды, как обеспечить высокую температуру и коррозионную стойкость деталей является основной задачей при проектировании и обработке.

(5) износ в долгосрочной эксплуатации:

Детали оборудования при длительной эксплуатации будут подвергаться большему износу, как повысить износостойкость и срок службы деталей, чтобы уменьшить количество отказов, стало важным вопросом.

6.как оптимизировать процесс производства деталей обработанных деталей химического оборудования

Для того чтобы повысить эффективность обработки, точность и качество поверхности деталей химического оборудования, можно оптимизировать процесс обработки на станках с ЧПУ:

(1) Выбрать подходящий инструмент:

В соответствии с материалом детали и требованиями процесса обработки, выберите подходящий материал инструмента (например, твердосплавный инструмент, инструмент из быстрорежущей стали и т.д.) и геометрию инструмента, чтобы уменьшить силу резания и повысить точность обработки.

(2) Оптимизируйте параметры резания:

Разумный выбор скорости резания, подачи и глубины резания для обеспечения высокой эффективности и точности обработки, уменьшения износа инструмента и увеличения срока его службы.

(3) Применяйте эффективный метод охлаждения:

Для материалов с высокой твердостью или сложной резкой можно использовать высокоэффективную охлаждающую жидкость для снижения температуры, уменьшения тепла при резке, улучшения качества поверхности и точности деталей.

(4) Уточненное планирование траектории обработки:

Разумное планирование траектории движения инструмента станка с ЧПУ позволяет избежать излишней резки и ненужных пустых хождений, сократить время обработки и повысить эффективность обработки.

(5) Применение передовых технологий обработки:

Например, применение 5-осевой технологии ЧПУ может обрабатывать детали более сложной формы, обеспечивать более высокую точность и лучшее качество поверхности.

(6) Контроль вибрации и тепловых деформаций:

В процессе обработки контроль вибрации и тепловой деформации станка может эффективно обеспечить точность обработки. Например, использование технологии подавления вибрации, систем термокомпенсации и т.д.

(7) Автоматизированная обработка и онлайн-мониторинг:

Благодаря внедрению автоматизированных систем обработки (таких как автоматическая загрузка и выгрузка, интеллектуальное обнаружение и т.д.) и систем онлайн-мониторинга можно своевременно обнаружить проблемы в обработке и внести коррективы в режиме реального времени для повышения производительности и качества обработки деталей химического оборудования.

(8) Оптимизация процесса и обратная связь с параметрами процесса:

Мониторинг и сбор данных о процессе обработки в режиме реального времени, анализ параметров процесса, динамическая корректировка процесса резания и обеспечение непрерывной оптимизации процесса.

(9) Анализ и улучшение качества обработки:

Подробный анализ ошибок в процессе обработки для выявления первопричины и улучшения качества обработки путем совершенствования процесса обработки, выбора инструмента, параметров резания и других средств улучшения.

7.Резюме

Детали для обработанных деталей химического оборудования широко используются на различных химических предприятиях, включая корпуса насосов, клапаны, теплообменники, сосуды под давлением и другие ключевые компоненты. В связи со сложными и меняющимися условиями химического производства эти детали должны обладать высокой прочностью, коррозионной стойкостью и высокой точностью.

Благодаря разумной конструкции деталей, научному подбору материалов и передовым технологиям обработки можно обеспечить стабильность и долговременную работу обработанных деталей химического оборудования в условиях высокого давления, высокой температуры и коррозионной среды.

What do you think?

[…] (2) Бронированные машины и защитное снаряжение […]

[…] не только мощной огневой системой и мобильностью, но и отличной защитой, чтобы противостоять угрозе различных […]

[…] баллистических материалов играют жизненно важную роль в современном обществе, причем не только в защите военнослужащих от пуль, но и в правоохранительной деятельности, обеспечении безопасности и защите гражданского населения. баллистических материалов — это материалы, способные противостоять пулям или осколкам, такие как стекловолокнистые композиты, арамид и сверхвысокомолекулярный полиэтилен. Их преимуществами являются хорошая эластичность, малый вес, простота изготовления и т. д. […]

[…] Защитный принцип брони основан в первую очередь на физических свойствах материала рассеивать и поглощать энергию удара. Благодаря высокой твердости и прочности твердые баллистические материалы рассеивают кинетическую энергию пули на большой площади и поглощают часть энергии. Мягкие баллистические материалы дополнительно рассеивают и поглощают энергию удара, преобразуя кинетическую энергию пули во внутреннюю энергию волокон за счет растяжения и деформации волокон. […]

[…] аморфных материалов для более эффективного пробития современной брони. По сравнению с традиционными боеприпасами с […]

[…] собственными характеристиками, и их применение в области баллистической защиты становится все более широким. Так кто же из них […]