Глубокий анализ процесса литье по выплавляемым моделям:от восковой формы до идеального литья

Процесса литье по выплавляемым моделям, также известный как процесс точного литья или процесс литья по выплавляемым моделям, представляет собой метод литья, при котором металл впрыскивается в предварительно изготовленную полость после плавления и извлекается из нее после охлаждения и затвердевания. Эта древняя и тонкая технология не только несет в себе кристаллизацию человеческой мудрости, но и играет важную роль в современном промышленном производстве.

В этой статье мы подробно рассмотрим искусство и технологию процесса литье по выплавляемым моделям моделям, начиная с его принципа, характеристик, процесса, материалов и заканчивая применением, чтобы в полной мере продемонстрировать уникальное очарование этой техники литья.

1. основной принцип и характеристики процесса литье по выплавляемым моделям

Основной принцип процесса литье по выплавляемым моделям заключается в формировании формы путем изготовления восковой формы, покрытия ее поверхности огнеупорным материалом для формирования оболочки формы, последующего нагрева, чтобы воск формы расплавился и вытек, а затем впрыска расплавленного металла в оболочку формы и последующего ее охлаждения для получения требуемых отливок. Основные особенности этого процесса включают:

(1) Высокая точность и низкая шероховатость поверхности:

Литье по выплавляемым моделям позволяет достичь очень высокой точности размеров и качества поверхности, общая точность до 5~7 баллов, шероховатость до Ra25-6.3μm, подходит для изготовления деталей сложной формы.

(2) Тонкостенные и мелкие отливки:

Литье по выплавляемым моделям позволяет получать тонкостенные отливки с толщиной стенок всего 0,5 мм и весом в несколько граммов, а также сложные детали с мелким рисунком, тонкими канавками и криволинейными отверстиями.

(3) Гибкость дизайна:

Процесса литье по выплавляемым моделям почти не подвержен ограничениям формы деталей, может быть изготовлен с помощью литья в песок, ковки, резки и других методов, трудно достичь сложности деталей, и даже комбинации деталей, сварные детали могут быть отлиты непосредственно в целую деталь, уменьшить вес, снизить затраты.

(4) Разнообразие сплавов:

Литье по выплавляемым моделям подходит для различных легированных материалов, включая легированную сталь, углеродистую сталь и жаропрочные сплавы.

(5) Гибкие размеры производственных участков:

Литье по выплавляемым моделям подходит как для производства единичных деталей, так и для серийного производства больших объемов продукции.

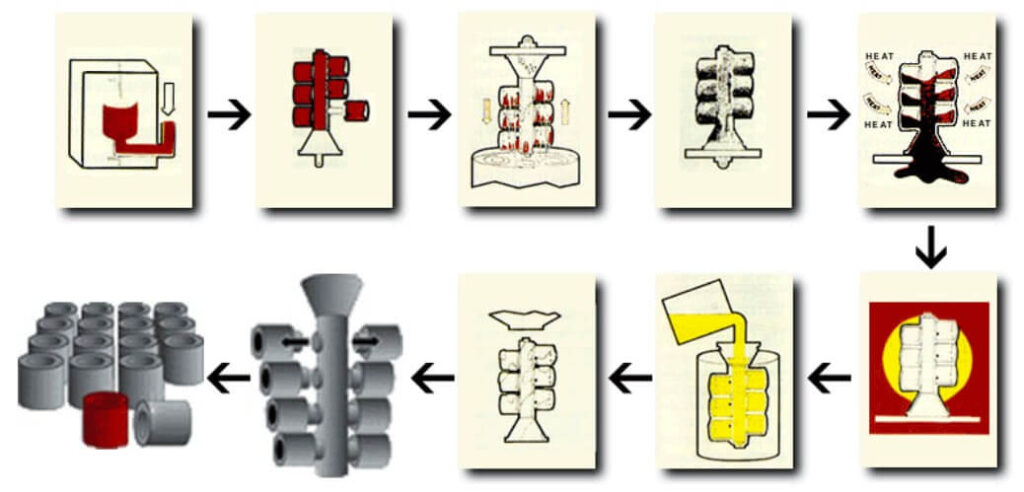

2. подробный анализ производственного процесса литье по выплавляемым моделям

(1) Формовка воска

1) Прессование воска:

Сначала воск нагревается до жидкого состояния, а затем жидкий воск под давлением выдавливается в полость формы. Формы обычно изготавливаются из стали высокой твердости с высокой степенью обработки поверхности, чтобы обеспечить точность и качество поверхности восковой формы.

2) Охлаждение:

После охлаждения и застывания воска в форме он извлекается из нее, образуя восковую форму, соответствующую форме готовой отливки.

(2) Дерево группы

1) Восстановление воска:

Восковая форма обрезается для удаления дефектов поверхности и заусенцев, чтобы обеспечить целостность и точность восковой формы.

2) Сварка:

Несколько восковых форм соединяются на литейной установке с помощью пайки, образуя комплект форм. Пайка обычно осуществляется с помощью паяльника в виде тонкого листа, который расплавляет соединительные части восковых форм и сваривает их вместе.

(3) Шеллинг

1) Покрытие краской:

Модуль погружается в огнеупорное покрытие, такое как кремнеземный раствор, а затем на поверхность восковой формы наносится равномерный слой покрытия. Основным компонентом покрытия является коллоидный раствор силиката, который способен сохранять стабильность при высоких температурах.

2) Рассыпать песок:

Сразу после нанесения покрытия на поверхность модуля посыпается слой огнеупорного песка. В качестве огнеупорного песка обычно используется кварцевый или корундовый песок, который повышает прочность и огнеупорность оболочки.

3) Сушка и закалка:

Отшлифованные модули с покрытием оставляют сушиться и затвердевать при определенной температуре и влажности, чтобы связующее в покрытии превратилось из раствора в гель, удерживающий огнеупорные материалы вместе. Этот процесс необходимо повторить 5-6 раз, пока не образуется оболочка с определенной прочностью и огнеупорностью.

(4) Депарафинизация и обжиг

1) Депарафинизация:

Раковины помещают в высокотемпературный пар, чтобы расплавить и удалить восковые формы для получения полых раковин.

2) Обжаривание:

Депарафинированные раковины обжигаются при высокой температуре, обычно около 1000 градусов в течение 1-2 часов, чтобы сжечь остатки воска и влаги в раковинах форм и повысить прочность и стабильность раковин.

(5) Плавление и литье

1) Плавление:

Выберите подходящий металлический материал и нагрейте его до расплавленного состояния. Выбор металла должен определяться в соответствии с эксплуатационными требованиями к отливке. Обычно используются такие материалы, как сталь, алюминий и медь.

2) Наливка:

Расплавленный металл впрыскивается в полость, чтобы обеспечить полное заполнение. На этом этапе необходимо контролировать скорость впрыска и температуру жидкого металла, чтобы избежать таких дефектов, как пористость и усадка.

(6) Охлаждение и резка для получения готового продукта

1) Охлаждение:

Для затвердевания металла полость охлаждается до комнатной температуры. Процесс охлаждения требует контролируемой скорости охлаждения для обеспечения организации и свойств отливки.

2) Шеллинг:

Отделение оболочки формы от заготовки с помощью вибрационного ракелеобразователя.

3) Резка:

Отливка разрезается и отделяется от системы заливки, чтобы получить готовое литье.

4) Постобработка:

В соответствии с требованиями, для получения готовой продукции выполняются такие процессы последующей обработки, как полировка и механическая обработка.

3. Материалы, которые могут быть использованы в процесса литье по выплавляемым моделям

Процесса литье по выплавляемым моделям практически не имеет ограничений по материалам сплавов и позволяет получать отливки сложной формы и высокой точности размеров для удовлетворения потребностей различных отраслей промышленности. В процесса литье по выплавляемым моделям обычно используются следующие материалы:

(1) Углеродистые и легированные стали:

Эти материалы обладают хорошими механическими свойствами, и с помощью литья по выплавляемым моделям можно изготавливать высокоточные детали сложной формы.

(2) Нержавеющая сталь:

Благодаря отличной коррозионной стойкости он широко используется при производстве деталей, требующих высокой коррозионной стойкости.

(3) Жаропрочные сплавы:

Он подходит для изготовления деталей, работающих в высокотемпературных средах, например, лопаток паровых турбин.

(4) Медные сплавы:

Обладая хорошей электро- и теплопроводностью, широко используется в производстве электрических и механических деталей.

(5) Алюминиевый сплав:

Легкий вес и высокая прочность для аэрокосмической и автомобильной промышленности.

(6) Титановый сплав:

Обладая очень высоким соотношением прочности и веса и отличной коррозионной стойкостью, они широко используются в аэрокосмической промышленности и медицинском оборудовании.

(7) Прецизионные сплавы и сплавы с постоянными магнитами:

Эти материалы обладают особыми физическими свойствами, например, высокой магнитной проницаемостью или низким коэффициентом расширения, и подходят для производства точных приборов и электронных устройств.

(8) Ковкий чугун:

Он обладает хорошей вязкостью и прочностью и подходит для изготовления сложных механических деталей.

(9) Подшипниковые сплавы:

Используется при производстве подшипников и других деталей, требующих высокой износостойкости.

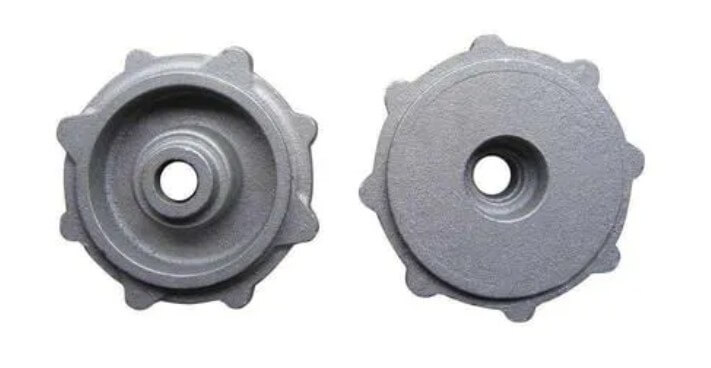

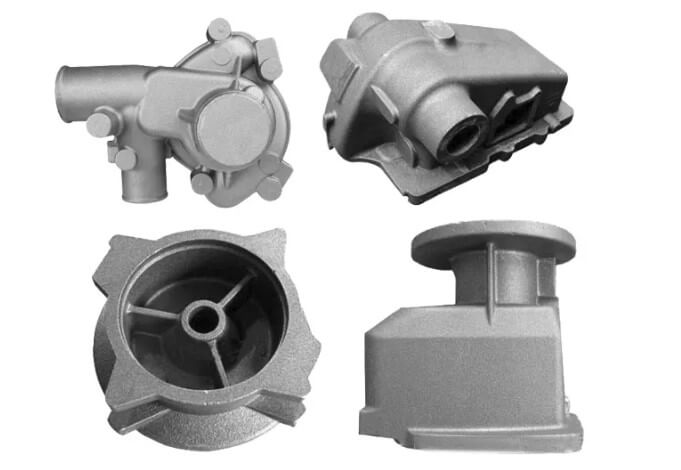

4. Применение процесса литье по выплавляемым моделям

Процесса литье по выплавляемым моделям широко используется во многих областях благодаря своей высокой точности и способности формировать сложные формы. Ниже перечислены основные области его применения и конкретные компоненты:

(1) Аэрокосмическая промышленность

1) Лопасти турбины:

Литье по выплавляемым моделям позволяет получать лопасти сложной формы, способные выдерживать высокие температуры и давление.

2) Встроенный листовой диск:

Сокращение количества деталей для повышения производительности и надежности двигателя.

3) Камера сгорания:

Камеры сгорания со сложной структурой могут быть изготовлены за один проход методом литья по выплавляемым моделям.

(2) Автомобильный

1) Детали двигателя:

Например, выпускные коллекторы и турбокомпрессоры для повышения эффективности работы двигателя.

2) Компоненты системы подвески:

Прецизионные детали, такие как рычаги управления, улучшают управляемость автомобиля.

3) Детали тормозной системы:

Например, тормозные суппорты для обеспечения безопасности.

(3) Область медицинского оборудования

1) Хирургические инструменты:

Например, хирургические ножницы и щипцы требуют высокой точности и качества обработки поверхности.

2) Ортопедические имплантаты:

Искусственные суставы и т.д. должны быть точно подогнаны под человеческий скелет.

(4) Энергетический сектор

1) Лопатки газовых турбин:

Используется в энергетическом оборудовании, устойчив к высокой температуре и высокому давлению.

(2) Части и компоненты для ядерного энергетического оборудования:

Такие изделия, как клапаны, корпуса насосов и т.д., требуют стабильных свойств материала.

(5) Ювелирное дело

1) Ювелирные изделия:

Такие как кольца и ожерелья, они могут быть выполнены в замысловатых и красивых формах.

2) Части часов:

Прецизионные корпуса и внутренние компоненты часов.

Благодаря высокой степени гибкости и точности, процесса литье по выплавляемым моделям способен удовлетворить потребности различных областей в производстве сложных и точных деталей.

5. Резюме

Одним словом, как вид искусства и технологии производства точного литья, его процесс изыскан, применяемые материалы разнообразны, области применения разнообразны и так далее, все это показывает, что процесса литье по выплавляемым моделям играет важную роль в современном промышленном производстве.

What do you think?

[…] принцип закалки заключается в нагреве материала выше температуры […]

[…] Закалка — это процесс термической обработки, при котором сталь нагревается до температуры аустенизации (обычно на 20-50°C выше Ac3 или Ac1), выдерживается в течение определенного времени, а затем охлаждается со скоростью, превышающей критическую скорость охлаждения. Этот процесс похож на «возрождение в нирване» стали, придающее ей высокую твердость и износостойкость. Здесь представлен подробный анализ того, что происходит с закаленным и отпущенным железом. […]

[…] (1) Выбор и контроль охлаждающей среды […]