Анализ дефектов отливки по выплавляемым моделям и профилактические меры

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, — это высокоточный и менее трудоемкий процесс литья, который широко используется в аэрокосмической промышленности, автомобилестроении и производстве медицинского оборудования.

Хотя отливки по выплавляемым моделям обладают такими преимуществами, как высокая точность размеров и хорошее качество поверхности, в реальном производственном процессе под воздействием различных факторов в отливках также появляются различные дефекты, которые влияют на качество и эксплуатационные характеристики отливок. В этой статье мы подробно проанализируем распространенные типы дефектов отливки по выплавляемым моделям, их причины и соответствующие меры по предотвращению и контролю.

1. Типы распространенных дефектов и причины возникновения отливки по выплавляемым моделям

(1) Усадка и смятие

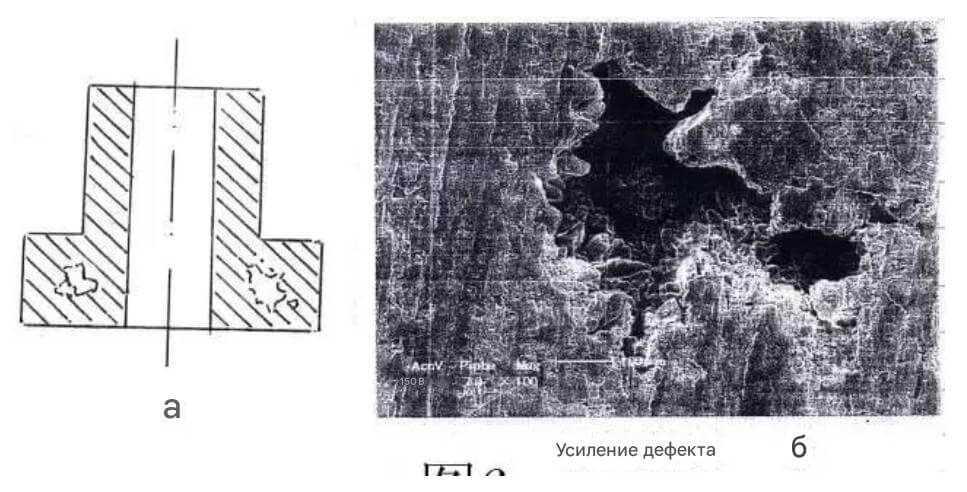

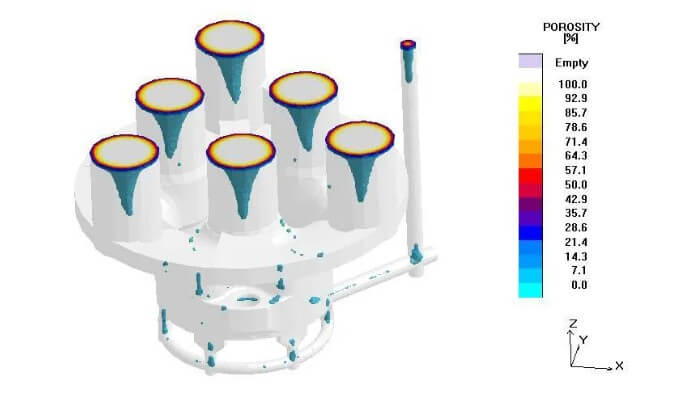

Усадка и разрыхление являются одними из распространенных дефектов отливки по выплавляемым моделям, в основном из-за уменьшения объема жидкого металла, образующегося в процессе затвердевания и не восполняемого вовремя. Усадка обычно проявляется в виде круглых или овальных отверстий внутри или на поверхности отливки, а разрыхление — в виде рассеянных мелких пор.

1) Причины:

● Система заливки спроектирована недостаточно продуманно, что приводит к неравномерному заполнению металла жидкостью.

● Отливки имеют сложную структуру, неравномерную толщину и неравномерную скорость охлаждения.

● Недостаточная прочность оболочки, деформация или разрыв при высоких температурах.

2) Меры профилактики и контроля:

● Оптимизируйте конструкцию системы заливки, чтобы обеспечить последовательное и плавное заполнение жидким металлом.

●Разумное проектирование структуры отливки, чтобы избежать разброса толщины, при необходимости увеличить процесс усадки меры.

●Повышение прочности и термостойкости оболочки для обеспечения отсутствия деформации или разрыва при высокой температуре.

(2) Трещины

Трещины — один из наиболее серьезных дефектов отливки по выплавляемым моделям, которые можно разделить на горячие и холодные трещины в зависимости от причин и форм. Горячие трещины обычно появляются в процессе затвердевания отливки, а холодные — при охлаждении отливки до комнатной температуры.

1) Причины:

● Термическое растрескивание в основном связано с тем, что внутреннее напряжение, возникающее во время застывания жидкого металла, превышает предел прочности материала на растяжение.

● Холодное растрескивание, с другой стороны, может быть вызвано слишком быстрой скоростью охлаждения отливки или содержанием в материале вредных элементов (таких как сера, фосфор и т. д.), что приводит к снижению вязкости материала.

● Структура отливки не продумана, имеются острые углы, толщина и толщина резко меняются и возникают другие зоны концентрации напряжений.

2) Меры профилактики и контроля:

●Контроль химического состава металлической жидкости для снижения содержания вредных элементов и повышения трещиностойкости материала.

●Оптимизируйте конструкцию отливки по выплавляемым моделям, чтобы избежать зон концентрации напряжений, таких как острые углы и резкие перепады толщины.

●Контролируйте скорость охлаждения, чтобы избежать чрезмерного охлаждения, и при необходимости проводите обработку медленным охлаждением.

●Повышает прочность и стабильность оболочки и снижает тепловое напряжение.

(3) Дефекты поверхности

Дефекты поверхности отливки по выплавляемым моделям в основном включают шероховатость поверхности, окисление, обезуглероживание, крысиный хвост, впадины, попадание песка и т.д. Эти дефекты не только влияют на качество внешнего вида отливки, но и могут повлиять на ее эксплуатационные характеристики.

1) Причины:

●Плохое качество поверхности раковины, наличие песка, примесей и т.д.

●Слишком высокая или слишком низкая температура заливки, что приводит к недостаточной или чрезмерной реакции между жидким металлом и оболочкой.

●Неправильный выбор материалов для оболочки или нерациональный процесс изготовления оболочки.

2) Меры профилактики и контроля:

●Улучшите качество поверхности раковины, чтобы она была гладкой и чистой.

●Контролируйте температуру заливки, чтобы реакция между жидким металлом и оболочкой была достаточной, а не чрезмерной.

●Разумный выбор материалов для оболочки, оптимизация процесса изготовления оболочки для обеспечения качества оболочки.

(4) Внутренние дефекты

Внутренние дефекты отливки по выплавляемым моделям включают в себя воздушные отверстия, шлаковые отверстия и т.д. Эти дефекты снижают механические свойства отливок, особенно ударную вязкость и усталостную прочность.

1) Причины:

●Металлическая жидкость содержит газ или примеси, которые не удаляются вовремя.

●Система заливки спроектирована недостаточно хорошо, в результате чего в процесс заливки металлической жидкости попадают газы или примеси.

●Плохая вентиляция корпуса, в результате чего газ не может выйти наружу.

2) Меры профилактики и контроля:

● Усиление рафинирующей обработки металлических жидкостей для снижения содержания газов и примесей.

● Оптимизируйте конструкцию системы заливки, чтобы избежать попадания газа или примесей в процесс заливки жидкого металла.

● Обеспечьте свободный выход газов из корпуса, чтобы избежать их застоя.

2. меры по предотвращению и контролю дефектов отливки по выплавляемым моделям

(1) Оптимизация конструкции системы литья

● Продуманная конструкция системы заливки позволяет избежать турбулентности и разбрызгивания жидкого металла в процессе заполнения формы, а также уменьшить дефекты окисления и шлакообразования. Убедитесь, что расположение внутренних, поперечных и прямых литников разумно, чтобы избежать тупиков или резких изменений в потоке жидкого металла.

● Применение метода наклонной заливки способствует подъему и выходу газа и включений, а также уменьшает образование воздушных ям и шлака.

(2) Повысить температуру предварительного нагрева формы

● Убедитесь, что форма предварительно нагрета до подходящей температуры, чтобы предотвратить слишком быстрое охлаждение металлической жидкости и уменьшить образование пористости и усадки. Температура предварительного нагрева должна быть отрегулирована в зависимости от конкретного материала и структуры отливки и обычно находится в диапазоне 150-250℃.

● Используйте соответствующие покрытия, чтобы улучшить вентиляционные характеристики формы и предотвратить скопление газа в полости и образование воздушных отверстий.

(3) Контроль температуры и скорости налива

● Разумная температура заливки может обеспечить текучесть жидкого металла и уменьшить холодную сегрегацию и дефекты литья под давлением. Слишком высокая температура может привести к налипанию песка и образованию усадочных отверстий, а слишком низкая — к холодной сегрегации и недоливу.

● Контролируйте скорость заливки, не допуская слишком быстрой или слишком медленной. Слишком быстрая скорость заливки может привести к турбулентности и захвату шлака, а слишком медленная — к холодной сегрегации.

(4) Выбор подходящих материалов для отливки по выплавляемым моделям и покрытий

● Выбор высококачественного сырья и формовочных материалов для уменьшения количества пиролизных остатков и вероятности образования шлака и пористости.

● Использование высокоэффективных покрытий с хорошей тугоплавкостью, плотностью и прочностью для предотвращения проникновения жидкого металла в формовочную смесь и образования дефектов липкого песка.

(5) Внедрение передовых технологий и оборудования

● С непрерывным развитием науки и техники прогрессирует и технология литья по выплавляемым моделям. Использование передовых технологий и оборудования позволяет эффективно повысить качество отливки по выплавляемым моделям и снизить количество брака. Например:

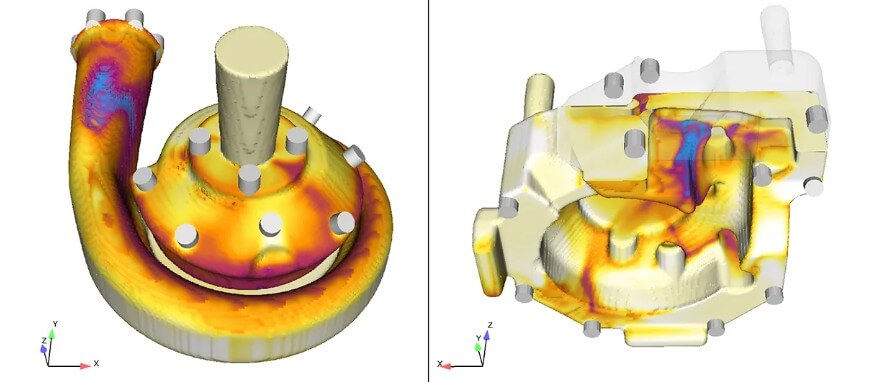

● Технология компьютерного моделирования используется для моделирования и анализа процесса литья и оптимизации конструкции литейной системы.

● Технология вакуумной заливки используется для уменьшения попадания газов и примесей и улучшения внутреннего качества отливок.

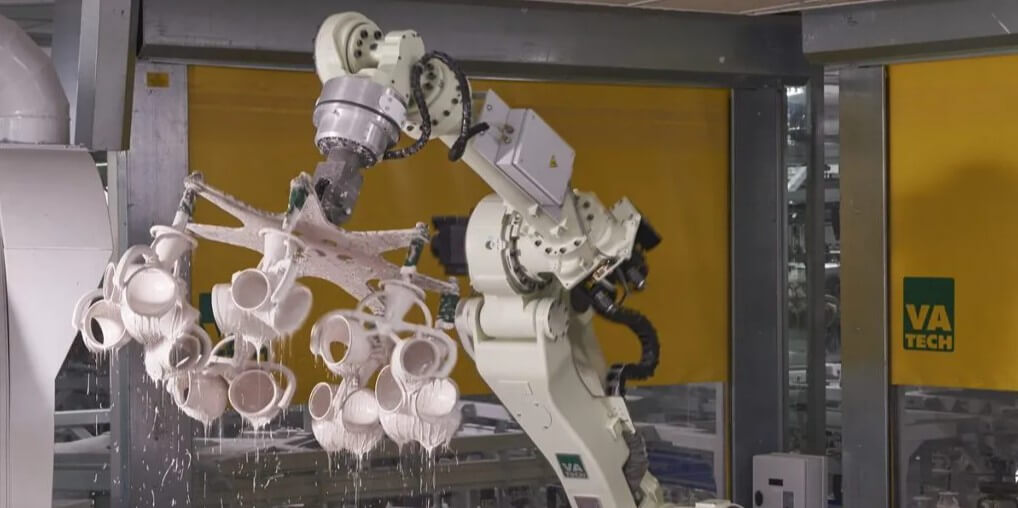

● Использование автоматического оборудования для производства скорлупы позволяет повысить эффективность производства и качество скорлупы.

3. Заключение

Дефекты отливки по выплавляемым моделям — это сложный процесс, включающий множество звеньев и факторов. Только благодаря глубокому анализу причин возникновения дефектов, принятию эффективных профилактических и лечебных мер, можно

Постоянно совершенствовать технический уровень процесса литья по выплавляемым моделям, чтобы улучшить качество отливок, снизить производственные затраты и повысить конкурентоспособность предприятий.

What do you think?

[…] выборе между чугуна и нержавеющей стали следует учитывать несколько […]