Экструзионные фильеры: полное руководство по оптимизации процесса

Экструзионные фильеры, являясь одним из важнейших видов штампов для обработки металлов давлением, заняли ключевое место в современном производстве. Экструзионные фильеры позволяют изготавливать детали с превосходными механическими свойствами и качеством поверхности, обеспечивая при этом высокую степень использования материала. Эта статья представляет собой всеобъемлющее, многоаспектное руководство по технологии экструзионные фильеры, в котором вы найдете всю необходимую и важную информацию.

1. Определение экструзионные фильеры

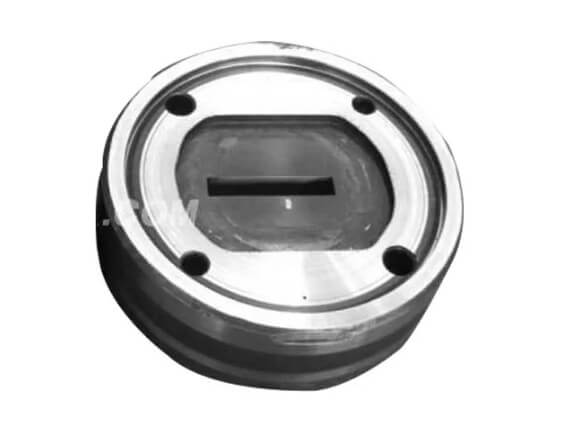

Экструзионные фильеры — это инструмент для пластического формования металлов, который используется для получения деталей или полуфабрикатов с требуемой формой и размерами поперечного сечения и определенными механическими свойствами путем приложения большого давления к металлической заготовке в полости головки, заставляя металл производить направленную пластическую деформацию, и таким образом выдавливая его через отверстие головки. Этот процесс похож на процесс выдавливания зубной пасты, из которой алюминиевая экструзионная матрица является обычным приложением, широко используемым в производстве различных алюминиевых профилей, таких как трубы, прутки и профили.

2.Принцип работы экструзионные фильеры

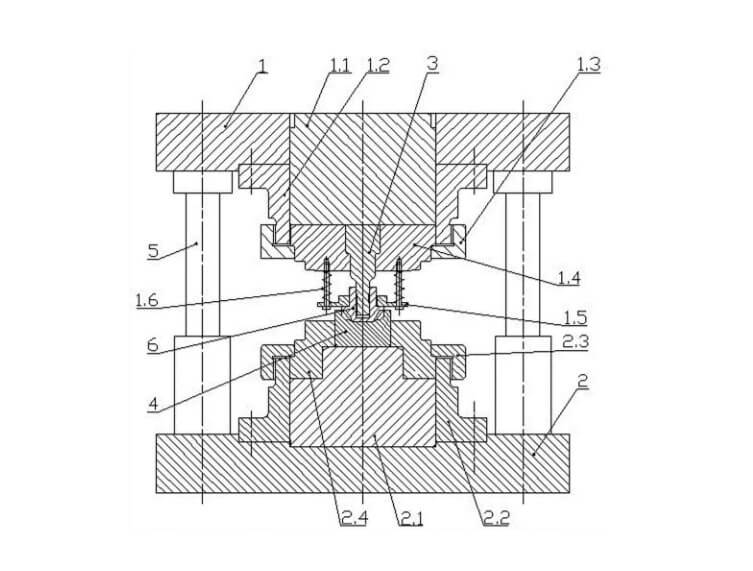

(1) Структура фильеры и ее функции

1) Вогнутый штамп:

Вогнутая матрица является одним из основных компонентов экструзионные фильеры, а ее внутренняя полость определяет форму конечной экструдированной детали. Вогнутая матрица обычно имеет комбинированную структуру для устранения концентрации напряжений и повышения прочности.

2) Выпуклая фильера:

Выпуклая пресс-форма оказывает давление на металлическую заготовку в процессе экструзии, вызывая ее пластическую деформацию. Конструкция выпуклой пресс-формы должна учитывать прочность и износостойкость, чтобы обеспечить стабильную работу под высоким давлением.

3) Экструзионная бочка:

Используется для удержания металлической заготовки и обеспечения необходимой поддержки в процессе экструзии. Ствол также должен обладать высокой прочностью и жесткостью, чтобы выдерживать огромное давление экструзии.

4) Направляющая стойка и направляющая втулка:

Обеспечивают точное ведение фильеры во время процесса закрытия и открытия, что повышает стабильность и срок службы фильеры.

(2) Анализ процесса экструзии

1) Позитивная экструзия:

Направление потока металла совпадает с направлением движения выпуклой фильеры. Металлическая заготовка находится под давлением выпуклой матрицы в экструзионном цилиндре и выталкивается из вогнутой полости, образуя требуемую форму детали.

2) Контрэкструзия:

Направление потока металла противоположно направлению движения выпуклой матрицы. Выпуклая матрица входит внутрь металлической заготовки, заставляя ее вытекать наружу и формировать чашу или другую полую деталь.

3) Составная экструзия:

Одна часть металлической заготовки течет в том же направлении, что и выпуклая фильера, а другая — в противоположном. Этот метод подходит для изготовления деталей сложной формы.

4) Уменьшающая экструзия:

Меньшая степень деформации метода положительной экструзии, в основном используется при изготовлении деталей ступенчатого вала с небольшой разницей в диаметре.

Резюме:

Принцип работы экструзионные фильеры заключается в том, что на металлическую заготовку оказывается давление через структуру головки, в результате чего она пластически деформируется в полости, что позволяет получить деталь требуемой формы и размера. Благодаря высокой эффективности и точности экструзионной матрицы она широко используется в современной обрабатывающей промышленности.

3.Классификация и характеристики технологии экструзионные фильеры

(1) В соответствии с классификацией материалов:

1) металлическая экструзионные фильеры:

Используется для экструзионного формования металлических материалов, способных выдерживать высокую температуру, высокое давление и абразивное воздействие. При проектировании металлической экструзионные фильеры необходимо учитывать характеристики текучести материала, чтобы экструдированные металлические изделия имели требуемую форму и точность размеров.

2) Экструзионные фильеры неметаллических материалов:

Применяется для неметаллических материалов, таких как пластик, резина и т.д.. Этот тип фильеры обычно не требует выдерживать чрезвычайно высокую температуру и давление, но должен учитывать расплавленное состояние и текучесть материала для обеспечения качества продукции.

(2) В соответствии с классификацией процессов:

1) Холодная экструзионные фильеры:

Экструзия и формовка материалов при комнатной температуре, подходит для металлических материалов с хорошей пластичностью. Холодная экструзионные фильеры характеризуется высокой эффективностью производства, качество поверхности продукта хорошее, но давление экструзии больше, требования к прочности материала формы и износостойкости выше.

2) Горячая экструзионные фильеры:

Экструзия и формование материала при высокой температуре, подходит для высокой температуры плавления, высокопрочных металлических материалов. Горячая экструзионные фильеры должна учитывать характеристики теплового расширения и теплопроводности материала, а также теплостойкость и термостабильность формы.

3) Изотермическая экструзионные фильеры:

Экструзия материалов при постоянной температуре предназначена для снижения внутренних напряжений, возникающих при изменении температуры материала, и улучшения эксплуатационных характеристик изделия. Изотермические экструзионные фильеры обычно требуют точного температурного контроля для обеспечения равномерности температуры в процессе экструзии.

4. конструкция и технология производства экструзионные фильеры

(1) Проектирование:

Используйте программное обеспечение CAD для проектирования фильеры, включая размер и форму фильеры, систему охлаждения и вентиляционное отверстие. В процессе проектирования следует учитывать текучесть материала и прочность формы.

(2) Выбор материала:

Выбор высокопрочного, высокотемпературного, износостойкого стального материала для пресс-формы, например, стали H13, этот материал обладает хорошими свойствами термообработки и механическими свойствами.

(3) Изготовление заготовок:

В соответствии с проектными чертежами, нарежьте материал формовочной стали на заготовки необходимого размера, проведите предварительную ковку или термообработку для улучшения внутренней структуры и механических свойств материала.

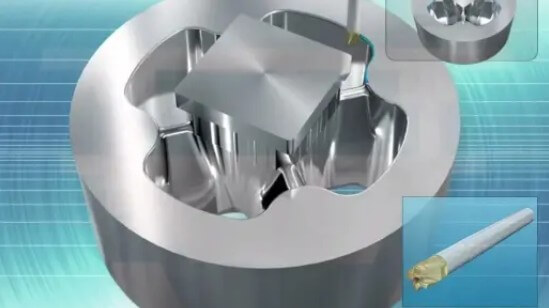

(4) Черновая обработка:

Используйте токарный, фрезерный и другие станки для грубой обработки заготовки, удаления лишнего материала, первоначального формирования формы и основных размеров формы.

(5) Термообработка:

Термическая обработка формы, включая закалку и отпуск, для повышения твердости и износостойкости формы. Твердость формы после термообработки обычно находится в диапазоне HRC45-50.

(6) Финишная обработка:

Финишная обработка выполняется с помощью станков с ЧПУ (CNC) для обеспечения точности размеров и чистоты поверхности пресс-формы. Финишная обработка включает в себя точение, фрезерование, сверление, резку проволокой и другие процессы. Обратите особое внимание на точность обработки полости и рабочей части для обеспечения качества продукции.

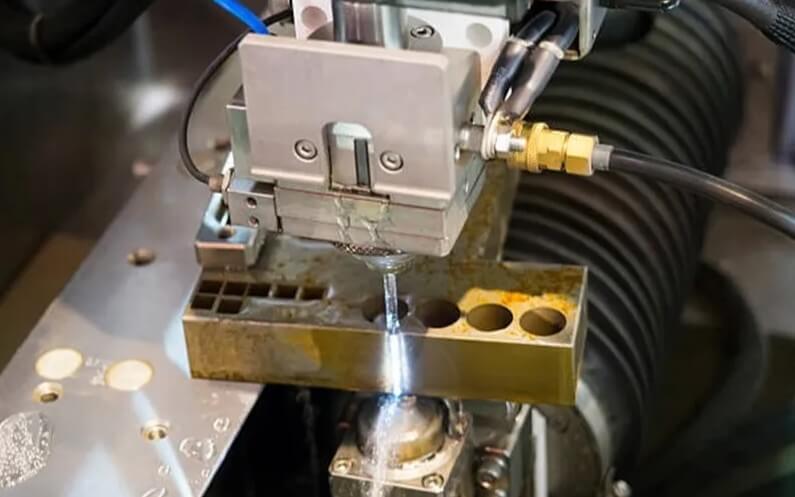

(7) Электроэрозионная обработка:

Электроэрозионная обработка (EDM) выполняется на сложных деталях формы для дальнейшего повышения точности и качества поверхности формы.

(8) Обработка поверхности:

Обработка поверхности пресс-форм, такая как азотирование, хромирование и т.д., для повышения износостойкости и коррозионной стойкости пресс-форм.

(9) Сборка и ввод в эксплуатацию:

Сборка различных частей пресс-формы, чтобы убедиться, что общая структура и рабочее состояние пресс-формы соответствуют проектным требованиям. Проведите пробное литье для проверки рабочих характеристик формы и качества продукции, а также внесите необходимые корректировки и оптимизацию в соответствии с результатами пробного литья.

5. выбор материала для экструзионные фильеры

(1) Легированная инструментальная сталь:

С высокой твердостью, высокой прочностью, хорошей износостойкостью и так далее.

(2) Сталь H13:

Широко используется в алюминиевом профиле завода горячей ковки процесса, эта сталь является экономически эффективным, хорошая долговечность.

(3) DC53 и LD формовочная сталь:

Используется в формах для холодной экструзии, но существует риск растрескивания.

(4) Формовочная сталь LG:

Превосходная прочность, подходит для форм холодной экструзии, не беспокоясь о растрескивании материала пуансона.

(5) Сталь Cr12MoV:

Подходит для теплых экструзионные фильеры для меди, обладает высокой твердостью, высокой прочностью и хорошей износостойкостью.

(6) Металлокерамика:

Высокая твердость, хорошая износостойкость, хорошая красная твердость, высокая температура может сохранять высокую твердость, низкое сродство, нелегко реагировать с материалом, антипригарная матрица, долгий срок службы, снижение затрат.

6. оптимизация ключевых параметров процесса экструзионные фильеры

(1) Контроль температуры:

Температура является важнейшим параметром процесса экструзионные фильеры. Оптимизация температуры нагрева улучшает течение металла, снижает внутренние напряжения и улучшает качество поверхности изделия. Обычно для нахождения оптимального диапазона температур нагрева требуется сочетание экспериментов и моделирования, чтобы гарантировать, что материал не будет ни перегрет, ни недогрет в процессе экструзии.

(2) Скорость экструзии:

Скорость экструзии напрямую влияет на эффективность производства и качество продукции. Более высокая скорость экструзии может повысить эффективность производства, но может привести к увеличению внутренних дефектов, таких как трещины и поры. Более медленная скорость экструзии помогает улучшить качество продукции, но снижает эффективность производства. Поэтому необходимо найти баланс между этими двумя параметрами.

(3) Условия смазки:

Хорошая смазка может уменьшить трение, увеличить срок службы пресс-формы и улучшить качество поверхности изделия. Выбор правильного смазочного материала и метода смазки является ключевым моментом. Обычно необходимо определить оптимальную программу смазки путем экспериментов в соответствии со свойствами материала и требованиями процесса.

(4) Конструкция штампа:

Конструкция фильеры оказывает важное влияние на оптимизацию параметров процесса экструзионные фильеры. Разумная конструкция фильеры может улучшить равномерность потока металла и уменьшить образование дефектов. Кроме того, очень важна конструкция системы охлаждения фильеры, которая напрямую влияет на срок службы фильеры и качество продукции.

7. методы оптимизации структуры пресс-формы экструзионные фильеры

(1) Оптимизация частично полых профильных форм большого сечения

1) Конструкция со смещенным мостом:

Верхняя пресс-форма представляет собой неполную мостовую конструкцию и увеличивает выпуклое ребро в корзине для нижней пресс-формы. Это может препятствовать течению металла, удерживать сварочный шов вдали от большой поверхности или декоративной поверхности и улучшать качество поверхности профиля.

2) Конструкция выпуклого ребра:

Выпуклое ребро соответствующей длины перед отверстием формы с большой поверхностью в сварочной камере, похожее на короткую стенку, препятствует потоку металла и позволяет избежать таких проблем, как рябь на большой поверхности и превышение зазора в плоскости.

(2) Оптимизация полых профильных форм с двойными формовочными отверстиями, склонными к смещению стенок

1) Предварительно установленный припуск на смещение:

В процессе проектирования пресс-формы заранее устанавливается припуск на смещение размеров сечения, чтобы справиться с возможным явлением смещения стенок.

2) Отводящее ребро распорного типа:

В бункере в середине двух отверстий формы увеличивается отводящее ребро, чтобы обеспечить относительную стабильность двух отверстий формы для подачи материала, чтобы уменьшить дефекты стенки.

(3) Оптимизация форм плоского профиля с небольшими отверстиями и большой консольной площадью

1) Подающая плита мостового типа:

Плита прямой подачи выполнена в виде моста или консольной плиты подачи мостового типа, так что поверхность консолей, на которую действует сила, помещается под мост, чтобы уменьшить положительное давление на консоль и избежать упругой деформации и разрушения.

2) Комбинированный режим:

Для профилей с очень маленькими отверстиями используется комбинированная конструкция, обеспечивающая плотное прилегание к отверстиям.

(4) Оптимизация пресс-форм для длинных плоских профилей с большим отношением длины к толщине

Использование конструкции подающей плиты мостового типа для эффективной регулировки промежуточной скорости потока металла, что позволяет сбалансировать скорость потока материала во всех местах отверстия пресс-формы и уменьшить дефекты деформации.

8. Причины и решения проблем с экструзионные фильеры

В обрабатывающей промышленности выход из строя экструзионные фильеры является распространенной, но сложной проблемой, которая не только влияет на эффективность производства, но и увеличивает производственные затраты.

(1) Износ

Износ является одной из наиболее распространенных форм отказа экструзионные фильеры, в основном вызванной трением при высокой температуре и высоком давлении. Поверхность полости фильеры и поверхность ленты для нанесения размеров изнашиваются из-за трения, что приводит к изменению геометрии фильеры и не позволяет продолжать ее использование.

Решение включает в себя выбор материалов для пресс-форм с лучшей износостойкостью, таких как сталь 4Cr5MoSiV1, и оптимизацию процесса обработки поверхности пресс-формы, например, азотирования, с целью повышения твердости и износостойкости поверхности пресс-формы.

(2) Разрушение при растрескивании

В процессе эксплуатации пресс-формы из-за нерациональной конструкции, дефектов материала или неправильной термообработки могут появиться трещины, которые постепенно расширяются и в конечном итоге приводят к разрушению пресс-формы.

Профилактические меры включают оптимизацию конструкции формы, чтобы обеспечить разумный радиус галтели на переходе, а также строгий контроль процесса термообработки, чтобы избежать появления микротрещин. В процессе эксплуатации следует обращать внимание на контроль параметров предварительного нагрева пресс-формы и экструзии для снижения теплового напряжения.

(3) Деформационное разрушение

Деформационное разрушение обычно вызвано недостаточной прочностью материала формы или неправильным процессом термообработки. В процессе эксплуатации формы могут возникнуть такие проблемы, как эксцентриситет и проседание консолей, что приводит к нарушению работоспособности формы.

Для предотвращения деформационного разрушения необходимо выбрать материал формы с более высокой прочностью и обеспечить правильный процесс термообработки, чтобы в полной мере реализовать сильную вязкость формовочной стали. Кроме того, при проектировании необходимо обеспечить разумную структуру формы, чтобы избежать концентрации напряжений.

9. программа технического обслуживания и продления срока службы экструзионные фильеры

(1) Выбор высококачественных материалов:

Выбор материала пресс-формы имеет решающее значение, поэтому следует выбирать материалы с высокой термической стабильностью, высокой твердостью и хорошей прочностью, например сталь 4Cr5MoSiV1 (сталь H13). Этот материал может выдерживать высокую температуру и высокое давление, что снижает вероятность раннего разрушения.

(2) Оптимизируйте процесс термообработки:

Разумный процесс термообработки может значительно повысить производительность и срок службы пресс-формы. Процессы предварительного нагрева, закалки и отпуска должны строго контролироваться по температуре и времени, чтобы уменьшить внутренние напряжения и улучшить механические свойства формы.

(3) Разумное проектирование конструкции пресс-формы:

Конструкция пресс-формы должна учитывать равномерность потока металла, чтобы избежать концентрации напряжений. Например, для алюминиевых профилей с неодинаковой толщиной стенок можно использовать конструкцию с неравными рабочими поясами, чтобы обеспечить равномерность потока металла.

(4) Регулярное техническое обслуживание:

Регулярная очистка, смазка и осмотр пресс-формы, а также своевременная замена поврежденных деталей. Формы следует полировать и азотировать до и после использования для повышения твердости поверхности и износостойкости.

(5) Научное использование пресс-форм:

Контролируйте скорость экструзии, избегайте слишком быстрой скорости, приводящей к локальному перегреву формы. При раннем и позднем использовании пресс-формы следует снизить интенсивность использования, чтобы продлить срок ее службы.

(6) Строгое управление окружающей средой пресс-формы:

Держите среду хранения пресс-формы сухой и чистой, избегайте эрозии пресс-формы под воздействием коррозионных сред. Используйте специальные инструменты для погрузки и разгрузки, чтобы избежать повреждений при столкновении.

(7) Создание архивов пресс-форм:

Записывайте данные об использовании и обслуживании пресс-формы, включая количество экструзий, записи об обработке азотом и т.д., чтобы своевременно корректировать стратегии использования и проводить необходимое обслуживание.

10. Резюме

В целом, для поддержания и продления срока службы экструзионные фильеры необходимо учитывать несколько аспектов, таких как выбор материала, процесс термообработки, разумная конструкция матрицы и научное использование. Приняв эффективные меры, можно значительно увеличить срок службы экструзионные фильеры, снизить себестоимость и повысить эффективность производства.