Детали процесса производства и обработки блока цилиндров

блока цилиндров является основным компонентом двигателя, технология его производства и обработки напрямую влияет на производительность и надежность двигателя. Производство блока цилиндров включает в себя выбор различных материалов, сложную конструкцию и технологию точной обработки. В этой статье мы расскажем о материалах блока цилиндров, технологии производства и обработки и т.д.

1. Выбор материала блока цилиндров

(1) Серый чугун

Серый чугун — традиционный материал для блока цилиндров, который обладает хорошими литейными характеристиками, демпфированием вибраций и износостойкостью, а также относительно низкой стоимостью. Графит в сером чугуне может эффективно смазывать внутреннюю поверхность блока цилиндров, снижая трение и износ. Однако вес серого чугуна велик, что затрудняет удовлетворение потребностей современного двигателя в легком весе.

(2) Алюминиевый сплав

Блок цилиндров из алюминиевого сплава широко используется в последние годы, и его главное преимущество заключается в малом весе, который помогает улучшить общую динамику и топливную экономичность двигателя. Алюминиевый сплав обладает отличной теплопроводностью, что позволяет эффективно снижать рабочую температуру двигателя. Однако прочность и износостойкость алюминиевого сплава относительно низкие, и их необходимо улучшать путем специальной обработки.

(3) Магниевый сплав

Магниевые сплавы — более легкие материалы, чем алюминиевые, но они дороже и сложнее в обработке. Блоки цилиндров из магниевых сплавов используются в высокопроизводительных двигателях и гоночных моторах, что позволяет значительно снизить вес двигателя и улучшить ускорение и управляемость автомобиля.

(4) Композитные материалы

Некоторые новые композитные материалы также начали пытаться применять в производстве блоков цилиндров, например композиты, армированные углеродным волокном. Эти материалы обладают очень высокой прочностью и жесткостью, но в настоящее время их стоимость высока, а процесс производства сложен, и пока они не нашли масштабного применения.

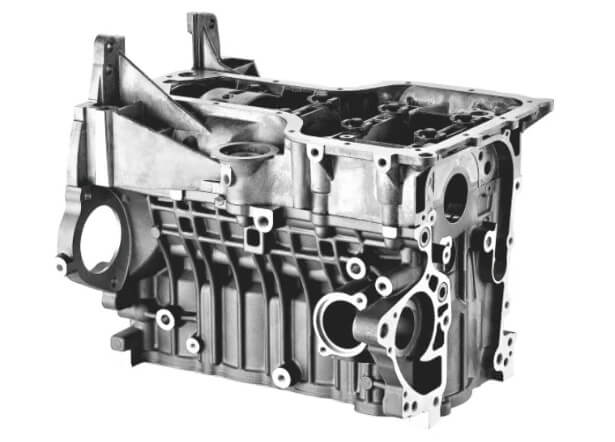

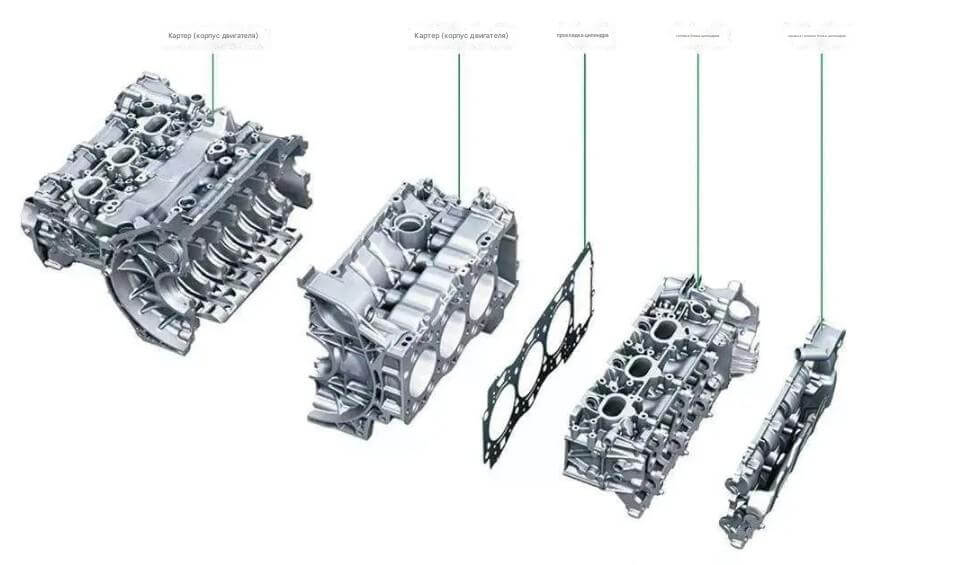

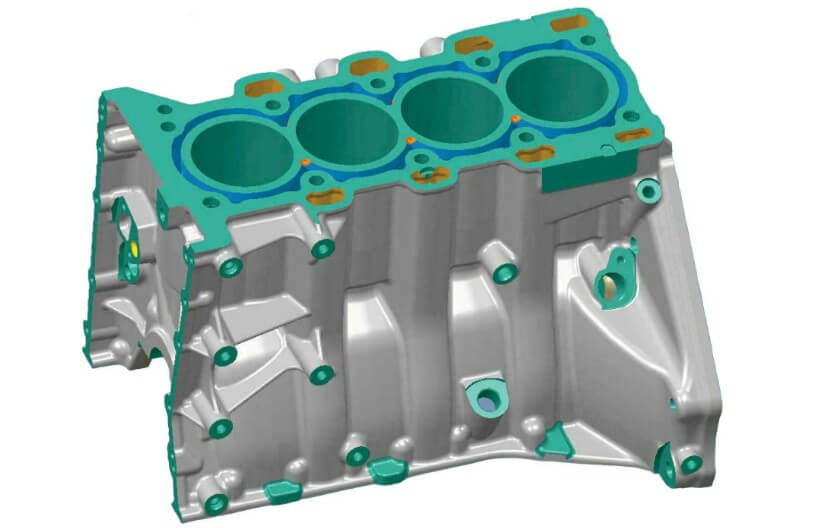

2. основная структура и функции блока цилиндров

(1) Блок цилиндров:

Являясь несущей конструкцией двигателя, он содержит внутри цилиндровые отверстия для установки поршней и шатунов. Блок цилиндров должен выдерживать ударную нагрузку и давление высокой температуры и продуктов сгорания под высоким давлением.

(2) Головка цилиндра:

Используется для закрытия верхней части цилиндра, образуя камеру сгорания вместе с верхней частью поршня и стенкой цилиндра. Она подвергается воздействию высоких температур и давления, а также служит основанием для крепления механизма распределения воздуха.

(3) Масляный поддон:

Расположенный в нижней части блока цилиндров, он используется для хранения смазочного масла и закрытия картера для предотвращения утечки смазочного масла.

(4) Картер:

Встроенный в блок цилиндров, он содержит коленчатый вал, который преобразует линейное движение поршня во вращательное движение коленчатого вала, обеспечивая тем самым мощность.

(5) Система охлаждения:

Сюда входят водяные насосы, радиаторы, вентиляторы, водяные рубашки и т.д., которые отводят тепло, циркулируя охлаждающую жидкость, чтобы обеспечить работу двигателя в нормальном температурном диапазоне.

(6) Система смазки:

Он состоит из масляного насоса, масляного фильтра и т.д. Он подает смазочное масло к подвижным частям, чтобы уменьшить трение и износ.

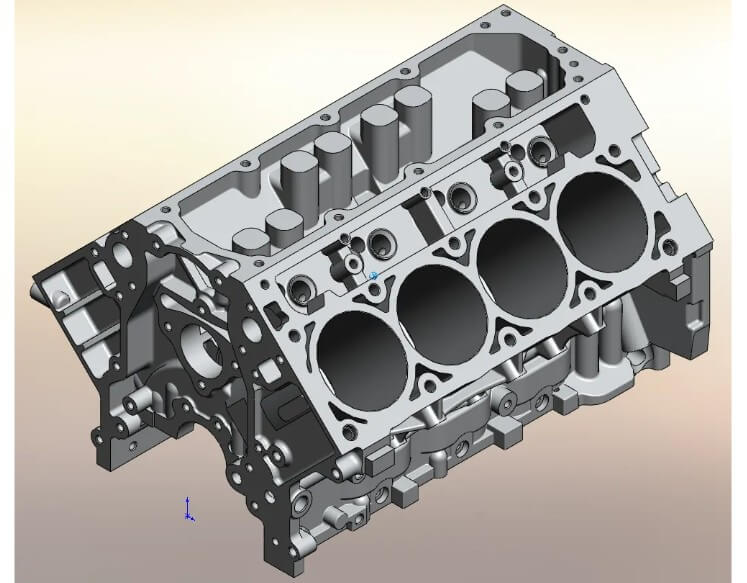

3. конструкция блока цилиндров

(1) Структурное проектирование

Конструкция блока цилиндров требует всестороннего учета таких факторов, как прочность, жесткость и тепловые характеристики. Современная конструкция блока цилиндров обычно имеет компактную структуру для уменьшения веса и объема. Внутренние структуры блока цилиндров, такие как водяная рубашка и масляные каналы, должны быть разумно расположены, чтобы обеспечить эффективное охлаждение и смазку двигателя.

(2) Точность размеров

Точность размеров блока цилиндров напрямую влияет на общую производительность двигателя. При проектировании необходимо строго контролировать диаметр и цилиндричность отверстий цилиндра, а также точность позиционирования между отверстиями, чтобы обеспечить плавное движение поршня в цилиндре и снизить трение и износ.

(3) Обработка поверхности

Также очень важна обработка поверхности блока цилиндров. К распространенным видам обработки поверхности относятся хромирование, азотирование и т. д. Эти виды обработки могут значительно повысить износостойкость и коррозионную стойкость блока цилиндров.

4. Процесс производства блока цилиндров

Процесс производства блока двигателя в основном состоит из процесса литья, ниже приведены несколько распространенных методов литья блока:

(1) Литье в песок:

Литье в песок является традиционным методом литья блока двигателя, его преимуществами являются низкая стоимость, адаптивность, но точность размеров и качество поверхности литья плохое.

(2) Литье под высоким давлением:

Литье под высоким давлением позволяет значительно повысить точность размеров и качество поверхности отливок и подходит для производства блоков цилиндров из алюминиевых сплавов. Принцип заключается в том, что жидкий металл впрыскивается в форму под высоким давлением и быстро застывает.

Литье под давлением имеет высокую точность размеров, низкую шероховатость поверхности и высокую производительность, каждые 3 минуты на производство блока цилиндров, что значительно экономит время и трудозатраты.

(3) Литье в исчезающие формы:

Литье в исчезающие формы — это передовой процесс литья, позволяющий получать отливки с высокой точностью и сложной структурой. В процессе используются пенопластовые модели вместо традиционных деревянных или металлических форм, что позволяет уменьшить количество дефектов в отливках.

5. конструкция формы для отливки блока двигателя

(1) Трехмерное моделирование

С помощью современного программного обеспечения CAD строится точная трехмерная модель в соответствии с конструктивными и размерными требованиями блока двигателя. Модель должна полностью учитывать характеристики материала из алюминиевого сплава, чтобы обеспечить реалистичность и экономичность конструкции.

(2) Проектирование системы налива и системы перелива

Разработайте эффективную систему заливки, чтобы жидкий металл плавно и быстро заполнял форму, не допуская попадания окисленного шлака и газа. Система разгрузки должна быть способна эффективно удалять газ и примеси в полости формы для предотвращения дефектов литья.

Оптимизируйте структуру и размеры внутреннего литника, поперечного литника и переливного канала с учетом руководства по проектированию и результатов анализа программного обеспечения для моделирования, чтобы обеспечить хороший эффект усадки подпитки.

(3) Конструкция полости пресс-формы и системы охлаждения

Конструкция полости формы должна обеспечивать чистоту поверхности и точность размеров полости для получения высококачественных отливок. Конструкция системы охлаждения должна обеспечивать разумное расположение охлаждающих труб, контролировать тепловой баланс формы и предотвращать деформацию и трещины отливки.

Локальное охлаждение используется в толстых деталях для обеспечения разумного градиента температур во время затвердевания отливки и снижения термических напряжений.

(4) Структура пресс-формы и дизайн поверхности раздела

Принятие многократного разделения поверхности для обеспечения плавного процесса открытия формы и предотвращения повреждения отливки. Разумная конструкция толщины стенок формы для обеспечения прочности и жесткости формы.

Разработка системы извлечения бокового стержня и системы выталкивателей для обеспечения плавного извлечения отливки из формы.

(5) Оптимизация параметров процесса

Использование программного обеспечения для моделирования процесса заливки и анализа процесса затвердевания, оптимизация параметров процесса литья под давлением, таких как скорость впрыска пуансона, температура заливки, температура предварительного нагрева формы и т.д., для уменьшения дефектов литья, улучшения качества отливок.

(6) Изготовление и проверка пресс-форм

В соответствии с проектными чертежами и результатами моделирования, используйте обрабатывающее оборудование с ЧПУ для изготовления форм. Проведите пробные формовки и регулировки, чтобы убедиться, что формы могут соответствовать реальным производственным требованиям и производить квалифицированные отливки.

6. процесс обработки блока двигателя

(1) Черновая обработка

1) Фрезерование:

Фрезерование является основным способом черновой обработки блока цилиндров плоскости и системы отверстий блока. Обычно используются вертикально-фрезерные и горизонтально-фрезерные станки.

2) Скучно:

Расточка в основном используется для обработки системы отверстий блока цилиндров, особенно отверстий цилиндров и коренных подшипников. Расточной станок может обеспечить точность размеров и позиционную точность системы расточки.

(2) Полуфиниш

1) Поворот:

Токарная обработка в основном используется для обработки внешней круглой поверхности и торца блока цилиндров. Токарная обработка позволяет повысить точность размеров и качество поверхности блока цилиндров.

2) Бурение:

Сверление используется для обработки мелких и резьбовых отверстий в блоках цилиндров. Сверлильный станок способен обеспечить точность размеров и положения отверстий.

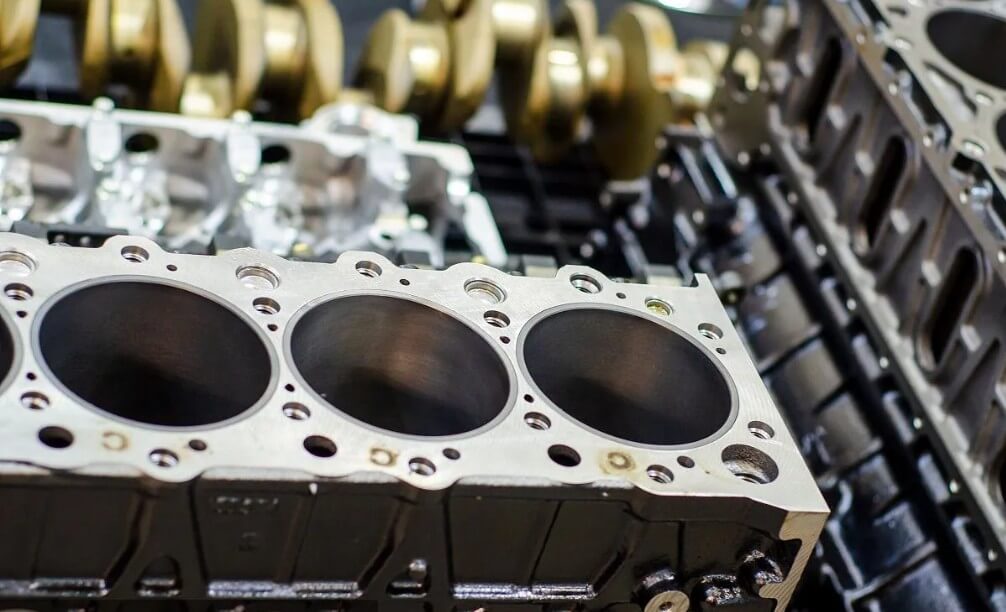

(3) Отделка

1) Хонингование:

Хонингование — важный процесс финишной обработки блока цилиндров для обработки отверстий цилиндров. Хонингование позволяет значительно повысить точность размеров, цилиндричность и качество поверхности отверстия цилиндра.

2) Шлифовка:

Шлифование используется для обработки точных отверстий и плоских поверхностей в блоках цилиндров. Процесс шлифования позволяет дополнительно повысить точность размеров и качество поверхности блока цилиндров.

3) Полировка:

Полировка используется для улучшения шероховатости поверхности цилиндра и его внешнего вида.

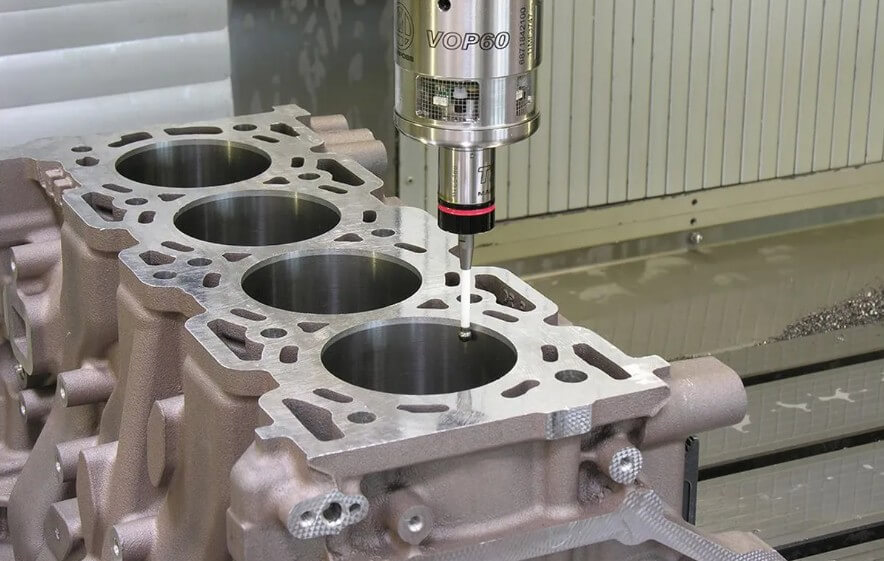

7. Проверка качества блока цилиндров

(1) Контроль размеров

Контроль размеров является важной частью проверки качества блока двигателя, которая в основном осуществляется с помощью трех координатно-измерительной машины, микрометра, микрометра внутреннего диаметра и других инструментов контроля. В число проверяемых параметров входят диаметр, цилиндричность и положение отверстия цилиндра.

(2) Осмотр поверхности

Контроль поверхности в основном используется для обнаружения шероховатостей, трещин, пор и других дефектов на поверхности блока цилиндров. Обычно используются такие методы контроля поверхности, как испытание магнитными частицами, ультразвуковое испытание и испытание на проникновение.

(3) Тестирование производительности

Эксплуатационные испытания в основном включают испытания на герметичность, сопротивление давлению и усталостную прочность. Эти испытания позволяют обеспечить надежность и безопасность блока цилиндров в реальных условиях эксплуатации.

8. Резюме

Процесс производства и обработки блока цилиндров двигателя — это сложный и систематический процесс, включающий в себя множество аспектов, таких как выбор материала, дизайн, производственный процесс и технология обработки. С непрерывным развитием автомобильной промышленности, технология производства и обработки блока цилиндров также постоянно обновляется и совершенствуется, и в будущем его производительность и качество будут еще больше улучшаться, чтобы обеспечить сильную поддержку развитию автомобильной промышленности.