Литые детали для беспилотников: помощь в развитии экономики низковысотных полетов

Беспилотник «поднимается» для сопровождения низковысотной экономики, а литые детали для беспилотников, как важная часть современных авиационных технологий, также способствует развитию низковысотной экономики. Литые детали для беспилотников отвечают потребностям БПЛА в легком весе, высокой производительности, для всей отрасли принесло беспрецедентные возможности развития. В этой статье мы подробно расскажем о литые детали для беспилотников, и приведем примеры, демонстрирующие важность технологии литья под давлением в производстве БПЛА.

1. Причины и преимущества литые детали для беспилотников

Технология литья под давлением — это высокоэффективный процесс обработки металлов давлением, который формирует желаемую форму детали путем впрыска расплавленного металла в форму под высоким давлением, охлаждения и застывания. Эта технология широко используется при производстве компонентов БПЛА, в основном благодаря своей способности производить детали с высокой точностью, согласованностью и сложной геометрией. Использование технологии литья под давлением позволяет значительно повысить эффективность производства и снизить затраты, одновременно удовлетворяя требованиям к легкости и высокой прочности конструкции БПЛА.

Причины и преимущества использования технологии литья под давлением при производстве деталей БПЛА в основном отражены в следующих аспектах:

(1) Требование легкого веса:

БПЛА чувствительны к весу, а технология литья под давлением позволяет производить легкие и высокопрочные компоненты, такие как отливки из алюминиевых сплавов, что помогает повысить эффективность полета и выносливость БПЛА.

(2) Высокая точность и сложная форма:

Технология литья под давлением позволяет производить детали высокой точности и сложной формы, что отвечает требованиям к точным размерам и конструкциям при проектировании БПЛА.

(3) Эффективность производства:

Технология литья под давлением имеет эффективную скорость производства, подходит для массового производства, может быстро удовлетворить рыночный спрос.

(4) Высокая степень использования ресурсов:

Коэффициент использования материалов в процессе литья под давлением высок, меньше отходов, что помогает снизить затраты и одновременно уменьшить воздействие на окружающую среду.

(5) Превосходное качество поверхности:

Литые детали для беспилотников обычно имеют превосходное качество поверхности и не требуют дополнительной обработки поверхности, что снижает производственные затраты и обеспечивает внешний вид и эксплуатационные характеристики конечного продукта.

(6) Универсальность материалов:

Процесс литья под давлением подходит для широкого спектра материалов, включая алюминий, цинк, магний и другие металлы, что дает больше возможностей для производства компонентов БПЛА.

(7) Прочность и стабильность:

Литые детали для беспилотников, обладают высокой статической и динамической прочностью, что делает конструкцию БПЛА более устойчивой и способной стабильно работать в различных условиях.

(8) Экономическая эффективность:

Технология литья под давлением позволяет сократить частоту производства и обработки, снизить производственные затраты и время производства, а также повысить эффективность работы.

2. Выбор материала для литые детали для беспилотников

При выборе материалов для литые детали для беспилотников необходимо учитывать несколько факторов, включая прочность, вес, коррозионную стойкость, технологичность и стоимость материала. Ниже перечислены некоторые широко используемые материалы для компонентов БПЛА и их характеристики:

(1) Алюминиевый сплав:

Алюминиевый сплав является одним из наиболее часто используемых материалов для литья под давлением благодаря своему малому весу, высокой прочности, коррозионной стойкости и хорошей теплопроводности. Эти свойства делают алюминиевые сплавы идеальными для использования в производстве компонентов БПЛА, таких как рамы и корпуса двигателей. Распространенные марки алюминиевых сплавов включают A380, ADC12 и т. д.

(2) Магниевый сплав:

Магниевые сплавы имеют меньшую массу и хорошие механические свойства по сравнению с алюминиевыми сплавами, что делает их еще одним вариантом для литые детали для беспилотников. Однако магниевые сплавы более дорогостоящие и легко корродируют при высоких температурах. К распространенным маркам магниевых сплавов относятся AZ91D и AM60B.

(3) Цинковый сплав:

Цинковые сплавы обладают лучшей текучестью и механическими свойствами и подходят для изготовления небольших сложных компонентов БПЛА. Однако цинковые сплавы не такие прочные и жаростойкие, как алюминиевые и магниевые сплавы. К распространенным маркам цинковых сплавов относятся Zamak 3 и Zamak 5.

(4) Медные сплавы:

Медные сплавы обладают лучшей теплопроводностью и износостойкостью и подходят для изготовления некоторых специфических компонентов БПЛА, таких как роторы двигателей и подшипники. Однако медные сплавы тяжелее и дороже. К распространенным видам медных сплавов относятся латунь и бронза.

(5) Титановые сплавы:

Титановые сплавы обладают очень высокой прочностью и коррозионной стойкостью, но они дороже и сложнее в обработке. Поэтому титановые сплавы обычно используются только для изготовления деталей БПЛА с чрезвычайно высокими требованиями к прочности и коррозионной стойкости.

(6) Высокопрочные пластмассы:

Высокопрочные пластмассы могут использоваться в некоторых компонентах, таких как пропеллеры БПЛА и некоторые внутренние конструкции. Эти пластмассы легкие, прочные и коррозионностойкие, что помогает снизить общий вес БПЛА и улучшить его характеристики.

(7) Углеродное волокно:

Углеродное волокно — это очень прочный и легкий материал, который широко используется в некоторых высококлассных БПЛА. Углеродное волокно очень прочное и жесткое, что позволяет БПЛА выдерживать более сложные миссии. Кроме того, углеродное волокно очень устойчиво к коррозии и может адаптироваться к различным суровым условиям окружающей среды.

(8) Композитные материалы:

Композитные материалы изготавливаются из комбинации материалов, таких как углеродное волокно, стекловолокно и смола. Эти материалы обладают хорошей прочностью и жесткостью при небольшом весе. Поэтому они помогают улучшить летные характеристики БПЛА, обеспечивая при этом прочность конструкции.

3.Основные производственные процессы для литые детали для беспилотников

Процесс литья под давлением широко используется в современной обрабатывающей промышленности, особенно в производстве высокоточных и сложных по структуре компонентов БПЛА. Технология литья под давлением позволяет получать детали с отличными механическими свойствами и качеством поверхности. Ниже представлен ключевой производственный процесс литые детали для беспилотников:

(1) Разработка и изготовление пресс-формы

Форма является основой производства литья под давлением, и ее конструкция напрямую влияет на качество и эффективность производства конечного продукта. При проектировании пресс-форм для деталей БПЛА необходимо учитывать сложность конструкции, точность размеров и свойства материалов деталей. Пресс-форма обычно изготавливается из высокопрочной стали и проходит прецизионную обработку для обеспечения точности размеров и чистоты поверхности формы.

(2) Подготовка сырья

Выбор подходящих материалов для литья под давлением является ключом к обеспечению производительности литые детали для беспилотников. Обычно используемые материалы для литья под давлением включают алюминиевый сплав, цинковый сплав, магниевый сплав и т.д., среди которых алюминиевый сплав широко используется в производстве деталей беспилотных летательных аппаратов из-за его легкого веса, высокой прочности и хорошей коррозионной стойкости. Сырьевые материалы перед литьем под давлением необходимо предварительно нагреть, чтобы удалить содержащиеся в них примеси и газы и улучшить их текучесть.

(3) Плавление и заливка

Подготовленное сырье помещается в плавильную печь и нагревается до расплавленного состояния. Температура плавления должна строго контролироваться, чтобы обеспечить текучесть и заполняемость металлической жидкости. В процессе плавления жидкий металл также необходимо дегазировать, чтобы уменьшить пористость и дефекты в отливках. Расплавленная металлическая жидкость вливается в форму через систему заливки, а скорость заливки, давление и температура являются ключевыми параметрами для контроля качества отливок.

(4) Формование литьем под давлением

Литье под давлением является основным звеном всего производственного процесса. Под действием высокого давления расплавленный металл быстро заполняет полость формы, а через короткий промежуток времени происходит охлаждение и застывание. Выбор машины для литья под давлением и настройка параметров на качество отливок и эффективность производства имеет важное влияние. Общие машины для литья под давлением имеет холодной комнате литья под давлением машины и горячей комнате литья под давлением машины, в соответствии с различными требованиями производства выбрать подходящий тип машины для литья под давлением.

(5) после обработки

Формовочные детали для литья под давлением должны пройти через серию процессов последующей обработки, включая удаление заусенцев, шлифовку, полировку, термообработку и так далее. Снятие заусенцев и шлифовка предназначены для удаления с поверхности деталей летучих кромок и заусенцев, улучшения качества поверхности; полировка — для дальнейшего улучшения качества и красоты поверхности деталей; термообработка — для улучшения механических свойств деталей, таких как твердость, прочность и вязкость и так далее.

(6) проверка качества

Проверка качества является важной частью обеспечения качества литые детали для беспилотников. Обычно используются такие методы обнаружения, как определение размера, определение качества поверхности, определение механических свойств и т.д. Использование передового испытательного оборудования и технологий, таких как трехкоординатная измерительная машина, измеритель шероховатости поверхности, твердомер и т.д., позволяет проводить комплексное тестирование качества деталей, чтобы убедиться, что они соответствуют требованиям дизайна и промышленным стандартам.

(7) Обработка поверхности

В зависимости от условий эксплуатации и функциональных требований к деталям БПЛА может потребоваться обработка поверхности, например, покраска, анодирование, нанесение покрытия и т.д. Обработка поверхности не только улучшает эстетический вид детали, но и повышает ее коррозионную и износостойкость.

Резюме:

Благодаря вышеуказанным ключевым производственным процессам, литые детали для беспилотников, не только обладают характеристиками высокой точности и высокой эффективности, но и отвечают требованиям к легкости и высокой производительности БПЛА.

4.Основные проблемы и меры по их решению при литые детали для беспилотников

Основная задача литые детали для беспилотников — обеспечить точность, прочность и легкость деталей, а также эффективность и экономичность производства. Вот некоторые специфические трудности и их решения:

(1) Высокие требования к точности:

Компоненты БПЛА часто требуют высокоточных размеров и форм для обеспечения летных характеристик и стабильности. Решение заключается в использовании передовой технологии литья под давлением и точной конструкции пресс-формы, а также в оптимизации конструкции пресс-формы и параметров процесса с помощью технологии численного моделирования, что позволяет сократить количество пробных пресс-форм и сократить производственный цикл.

(2) Выбор материала:

Детали БПЛА должны обладать высокой прочностью, малым весом, хорошей теплопроводностью и коррозионной стойкостью. Такие материалы, как алюминиевый сплав и цинковый сплав, часто используются в производстве литые детали для беспилотников благодаря их комплексным преимуществам.

(3) Структурная сложность:

Структура компонентов БПЛА часто бывает сложной, и сборные компоненты со сложной геометрией должны быть реализованы с помощью технологии литья под давлением. Решение заключается в использовании таких технологий литья, как стержни и направляющие, которые необходимы для производства высококачественных отливок высокой сложности, несмотря на то, что это увеличивает затраты и время цикла.

(4) Эффективность производства и контроль затрат:

Производство литые детали для беспилотников требует баланса между эффективностью и стоимостью. Технология точного литья под давлением обеспечивает эффективное производство, но в то же время необходимо контролировать стоимость форм и количество брака в процессе производства.

(5) Постоянство характеристик:

Постоянство характеристик литые детали для беспилотников имеет решающее значение для обеспечения безопасности полетов. Решение заключается в стабильном производственном процессе и строгом контроле качества, чтобы гарантировать, что каждый компонент соответствует проектным требованиям.

5. Используются ли в беспилотниках DJI литые изделия?

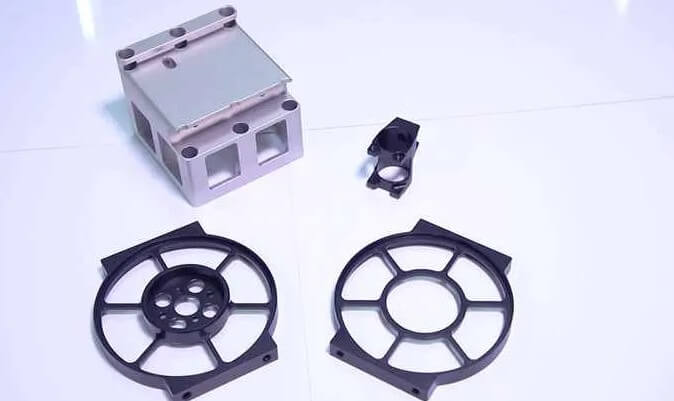

Да, в процессе производства дронов DJI используется технология литья под давлением. Согласно полученным результатам, технология литья под давлением играет важную роль в производстве дронов DJI. К основным компонентам дронов DJI , литые детали для беспилотников, относятся, в частности, следующие:

(1) Корпуса дронов:

Технология литья алюминия под давлением широко используется при производстве корпусов дронов, поскольку алюминий легок и прочен, что отвечает требованиям дронов к легкости и высокой прочности.

(2) Полетные контроллеры:

Технология алюминиевого литья под давлением также используется для производства полетных контроллеров, которые являются ключевыми компонентами БПЛА и отвечают за управление полетной ориентацией и навигацией БПЛА.

(3) Радиатор тепловой трубы аккумуляторной батареи:

Для повышения эффективности теплоотдачи радиатор тепловой трубы аккумуляторной батареи также изготавливается с использованием технологии литья под давлением алюминия, чтобы обеспечить поддержание необходимой температуры батареи беспилотника во время его работы.

(4) Основание мотора:

Основание двигателя — это важная деталь, которая поддерживает и закрепляет двигатель, и обычно изготавливается с использованием технологии литья алюминия под давлением для обеспечения достаточной прочности и стабильности.

(5) Редуктор серводвигателя:

Шестерни серводвигателя являются ключевыми компонентами системы передачи дрона, а технология алюминиевого литья под давлением обеспечивает точность и долговечность шестерен.

(6) Кронштейн для дрона:

Процесс литья под давлением магниевого сплава и запекания краски используется для производства кронштейна БПЛА, этот процесс может обеспечить высокую точность и хороший внешний вид, чтобы удовлетворить спрос на легкий вес, в то же время, этот процесс соответствует новому стандарту ЕС ROHS, с высокой точностью и хорошими экологическими характеристиками.

6. Резюме

Литые детали для беспилотников занимают все более важное место в производстве БПЛА благодаря своим уникальным преимуществам. Благодаря точному процессу литья под давлением можно получить детали БПЛА с высокой точностью, высокой прочностью и хорошим качеством поверхности. Литые детали для беспилотников не только значительно улучшают стабильность и безопасность полета БПЛА, но и эффективно снижают стоимость производства и производственный цикл, способствуя тем самым развитию низколетящей экономики.