Форма для литья под давлением: важная роль в современной обрабатывающей промышленности

Форма для литья под давлением — это вид инструмента, используемого в процессе литья под давлением, основная роль которого заключается в заливке жидкого металла или сплава в заранее подготовленную полость, застывании и формировании под давлением, и, наконец, в получении желаемых металлических деталей. Этот высокоточный инструмент способен не только производить детали сложной формы и точных размеров, но и повышать эффективность производства и снижать производственные затраты при обеспечении качества. В этой статье мы подробно расскажем, что такое Форма для литья под давлением, ее основные компоненты, как сделать, Форма для литья под давлением может быть использована повторно, каков срок службы, как улучшить срок службы соответствующих вопросов, я верю, что после прочтения этой статьи вы получите ответ на вопрос.

1.что такое Форма для литья под давлением

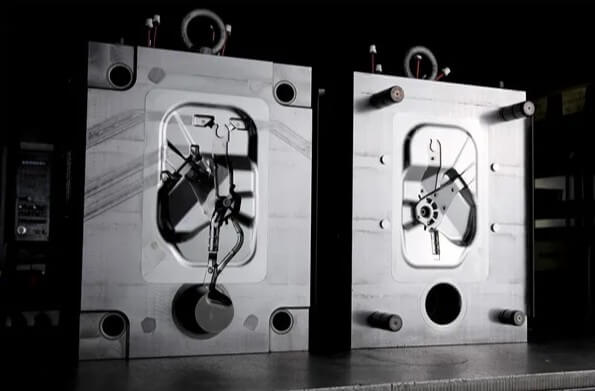

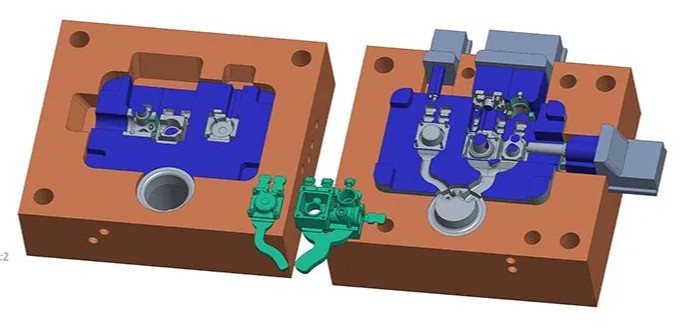

Форма для литья под давлением — это незаменимый инструмент в производственном процессе литья под давлением, используемый для заливки жидкого металла в полость формы. В основном она состоит из устройства закрытия формы, формовочной части и разгрузочной части. Устройство закрытия формы отвечает за точное впрыскивание расплавленного металла в полость, включая механическую и гидравлическую системы. Формовочная часть является сердцем пресс-формы и состоит из подвижных и неподвижных плит, которые определяют форму и размер конечного продукта. Секция выгрузки обеспечивает плавное извлечение готового изделия из формы.

2. Основные компоненты Форма для литья под давлением

(1) Система формовки:

Включает в себя полость, неподвижный сердечник, подвижный сердечник и т.д., эти компоненты вместе составляют геометрию отливки, определяют качество и точность литья под давлением.

(2) Система заливки:

Состоит из прямого литника, поперечного литника, внутреннего затвора, является каналом для жидкого металла в полость формы, состояние заполнения отливки имеет важное влияние.

(3) Система перелива:

Включает в себя переливную канавку и выпускную канавку, используется для исключения избытка металлической жидкости и газа в полости формы, для обеспечения качества отливок.

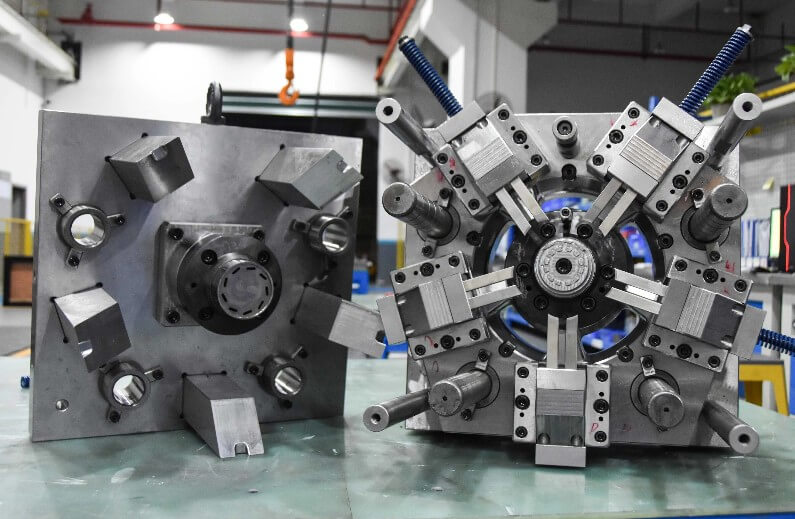

(4) Система запуска:

Состоит из выталкивающих элементов (таких как толкающие стержни, толкающие трубы, разгрузочные плиты и т.д.), элементов сброса, ограничительных элементов, направляющих элементов и структурных элементов, и отвечает за выталкивание отливок из формы после открытия формы.

(5) Система извлечения стержня:

Для отливок с боковыми отверстиями или боковыми вогнутостями необходим механизм извлечения стержня, включающий формовочные элементы, элементы перемещения, элементы передачи, блокировочные элементы и ограничительные элементы.

(6) Система поддержки:

Состоит из неподвижной плиты сиденья формы, неподвижного шаблона, подвижного шаблона, подвижной плиты опоры формы, сиденья формы, выталкивающей плиты, направляющих частей и т. д., которые обеспечивают структурную поддержку Форма для литья под давлением.

(7) Система нагрева/охлаждения:

Состоит из контура нагрева и охлаждения масла/воды, используется для контроля температуры формы для обеспечения равномерного охлаждения отливок и повышения эффективности производства.

3. Как изготовить Форма для литья под давлением?

Форма для литья под давлением — это незаменимая часть современной обрабатывающей промышленности, которая широко используется в автомобилестроении, электронике, бытовой технике и других отраслях. Изготовление Форма для литья под давлением — сложный и точный процесс, который требует высокой степени технических и профессиональных знаний.

(1) Выбор материала

Выбор подходящих материалов является первым шагом в производстве Форма для литья под давлением. Материалы для форм должны обладать хорошей твердостью, износостойкостью, ударопрочностью и жаростойкостью. Обычно используются такие материалы, как чугун, кованая сталь, углеродистая сталь, нержавеющая сталь и легированная сталь. Чугун, благодаря своей лучшей износостойкости и экономичности, обычно используется в общих литейных формах; нержавеющая и легированная сталь, благодаря своей высокой прочности и коррозионной стойкости, подходит для больших точных форм.

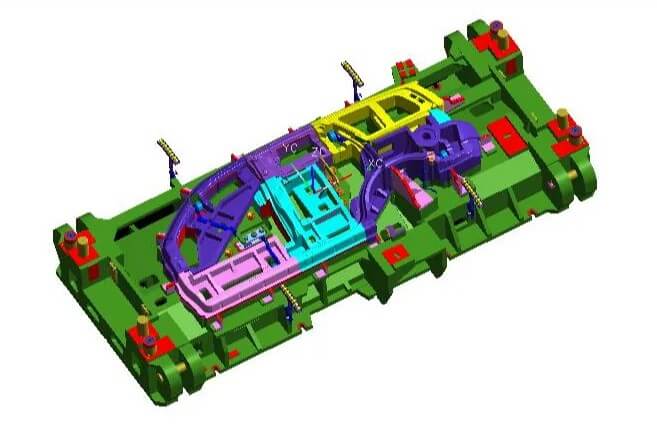

(2) Дизайн формы

Перед изготовлением формы необходимо провести детальное проектирование. Дизайнер должен нарисовать трехмерные чертежи формы в соответствии с чертежами деталей и техническими требованиями, предоставленными заказчиком. В процессе проектирования необходимо учесть структуру формы, размер, материал, технологию обработки и другие факторы, чтобы убедиться, что форма может соответствовать производственным требованиям. На этапе проектирования также необходимо учитывать соответствие литьевой машины, чтобы убедиться, что форма может быть эффективной в указанной литьевой машине.

(3) изготовление формы

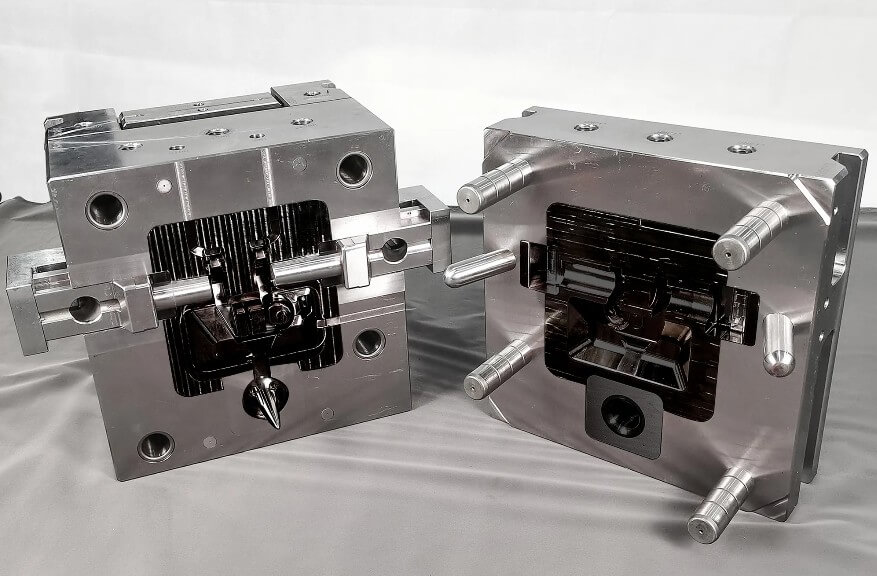

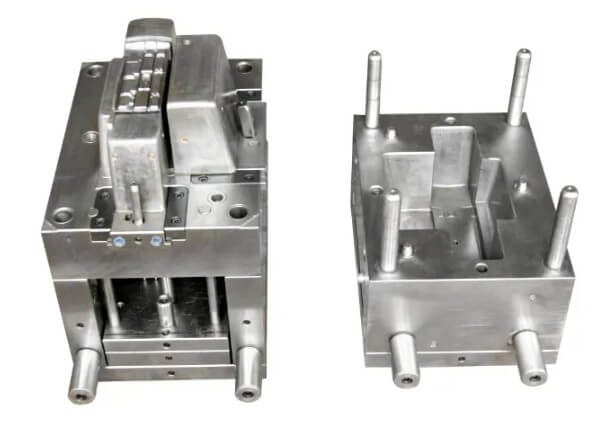

1) Черновая обработка:

В соответствии с проектными чертежами производится первая черновая обработка пресс-формы. Этот этап включает в себя резку, сверление, фрезерование и т.д., первоначально формируя общую форму формы.

2) Финишная обработка:

На основе черновой обработки выполняют чистовую. Этот этап включает в себя шлифование, обработку зеркал и т. д., чтобы улучшить качество поверхности и точность формы. Для создания сложных деталей в процессе финишной обработки также используются электроэрозионная обработка и резка проволокой.

3) Термообработка:

После обработки детали пресс-формы необходимо подвергнуть термообработке для улучшения их механических свойств, таких как твердость, износостойкость и ударопрочность.

4) Регулируемая структура полости:

Для пресс-форм, в которых необходимо изготавливать детали различных спецификаций и размеров, требуется разработка и изготовление регулируемых полостей. Это может быть достигнуто с помощью резьбы, направляющих или приспособлений для гибкой регулировки размера и формы полостей.

(4) Сборка пресс-формы и ввод в эксплуатацию

1) Сборка:

Соберите обработанные части пресс-формы. Процесс сборки должен осуществляться в строгом соответствии с проектными чертежами, чтобы обеспечить точное соответствие деталей.

2) Отладка:

После завершения сборки необходимо провести отладку. Цель отладки — проверить, могут ли различные части пресс-формы нормально работать и соответствуют ли они требованиям заказчика. В процессе отладки необходимо провести ряд пробных формовок, отрегулировать и исправить форму до тех пор, пока она не будет соответствовать требованиям заказчика.

(5) Меры предосторожности

1) Точность размеров:

При изготовлении Форма для литья под давлением размер должен быть точным, чтобы готовый продукт соответствовал спецификации.

2) Обработка поверхности:

После изготовления формы ее поверхность необходимо обработать, например, пескоструйной обработкой, полировкой и т.д., чтобы повысить ее износостойкость и коррозионную стойкость.

3) Обслуживание:

Пресс-формы нуждаются в регулярном обслуживании в процессе эксплуатации для обеспечения их функциональности и продления срока службы.

Резюме:

Благодаря вышеперечисленным этапам можно получить высококачественную

Форма для литья под давлением. Производство Форма для литья под давлением — это технологически сложный процесс, каждый шаг должен быть тщательно разработан и строго реализован, чтобы в итоге получить форму, отвечающую требованиям производства.

4. Можно ли повторно использовать Форма для литья под давлением? Каков срок службы?

Форма для литья под давлением можно использовать повторно, на срок ее службы влияет множество факторов, включая материал формы, качество термообработки, толщину стенок отливки, дизайн формы, ее использование и обслуживание.

(1) Материал формы и термообработка:

Материал пресс-формы и термообработка оказывают значительное влияние на срок ее службы. Срок службы отечественной формы из стали H13 обычно составляет 3-5 миллионов штук, в то время как срок службы импортной формы из стали H13 достигает примерно 100 000 штук.

(2) Толщина стенки отливки:

Толщина стенки отливки также влияет на срок службы формы, и более толстостенная отливка может привести к относительно более короткому сроку службы формы.

(3) Конструкция пресс-формы:

Разумность конструкции формы также влияет на срок ее службы, неразумная конструкция формы может привести к локальному неравномерному усилию, что сокращает срок службы формы.

(4) Использование и обслуживание:

Частота использования Форма для литья под давлением, техническое обслуживание также влияют на срок службы. Чрезмерная частота использования и неправильное обслуживание ускорят усталость и повреждение формы.

5. улучшить эффективный метод срок службы Форма для литья под давлением

(1) Выберите правильный материал пресс-формы

Выбор материала пресс-формы должен повысить срок службы ее основания. Высококачественная формовочная сталь должна обладать высокой термоусталостной прочностью, хорошей теплопроводностью, износостойкостью и коррозионной стойкостью. Часто используемая формовочная сталь, такая как H13, благодаря своей отличной прочности и сопротивлению термической усталости, широко применяется в Форма для литья под давлением. Кроме того, при выборе материала также необходимо учитывать его малую деформацию при термообработке, низкий коэффициент теплового расширения и другие характеристики.

(2) Оптимизация конструкции пресс-формы

Рациональность конструкции пресс-формы напрямую влияет на срок ее службы. Конструкция должна минимизировать острые углы и повороты, в этих частях легко возникает концентрация напряжений, что приводит к образованию трещин. Разумно спроектировать систему охлаждения, чтобы обеспечить равномерное распределение температуры Форма для литья под давлением в рабочем процессе, чтобы избежать локального перегрева. Кроме того, структура формы должна быть удобной для обслуживания и ремонта.

(3) Улучшить производственный процесс

Точность производственного процесса и разумность срока службы формы оказывают значительное влияние. Точная обработка позволяет уменьшить поверхностные дефекты и улучшить качество поверхности формы, тем самым уменьшая износ и коррозию. Оптимизация процесса термообработки также очень важна, благодаря соответствующему процессу термообработки, такому как вакуумная закалка, глубокая холодная обработка и т.д., можно улучшить организационную структуру Форма для литья под давлением, повысить ее прочность и вязкость.

(4) Упрочняющая обработка поверхности

Упрочняющая обработка поверхности — это эффективное средство продления срока службы пресс-формы. Обычно используются такие методы обработки поверхности, как лазерное упрочнение, азотирование, науглероживание, технология газофазного осаждения. Эти методы не могут изменить характеристики материала матрицы пресс-формы при условии улучшения твердости поверхности пресс-формы, износостойкости и коррозионной стойкости. Например, лазерное закаливание может значительно повысить твердость поверхности формы, а азотирование — улучшить усталостную прочность поверхности и стойкость к перекусу.

(5) Усилить техническое обслуживание и уход за пресс-формой

Регулярное техническое обслуживание и ремонт пресс-формы является важной мерой для продления срока ее службы. Это включает в себя регулярную очистку поверхности формы, проверку износа формы и своевременный ремонт. Разумный предварительный нагрев формы, контроль изменения температуры в процессе литья под давлением, уменьшение воздействия теплового стресса на форму. Кроме того, использование подходящих смазочных материалов и разделительных средств может уменьшить трение и коррозию поверхности формы.

(6) Оптимизация процесса литья под давлением

Оптимизация параметров процесса литья под давлением, таких как скорость литья, давление и температура, может уменьшить воздействие и напряжение на форму. Разумный процесс литья под давлением позволяет избежать преждевременного разрушения формы, увеличить срок службы формы для литья под давлением.

6. Резюме

Проектирование и изготовление Форма для литья под давлением каждого звена требует тщательного рассмотрения и непрерывных инноваций, прогресс технологии литья под давлением, сделать Форма для литья под давлением может быть в высокой точности, низкой стоимости, высокой эффективности при условии производства качественных квалифицированных отливок, для процветания обрабатывающей промышленности сделал важный вклад.