Высокопроизводительные алюминиевые литые компоненты: анализ ключевых факторов для оптимизации конструкции и повышения прочности

Благодаря непрерывному прогрессу современных промышленных технологий алюминиевые литые компоненты широко используются в автомобильной, аэрокосмической, электронной и коммуникационной отраслях благодаря своему малому весу, высокой прочности, хорошей теплопроводности и коррозионной стойкости.

Для дальнейшего улучшения характеристик компонентов, изготовленных методом алюминиевые литые компоненты, особенно важно оптимизировать конструкцию и повысить прочность. В этой статье, начиная с выбора материала, структурной конструкции, процесса литья под давлением и термообработки, будет проведен глубокий анализ ключевых факторов, влияющих на высокопроизводительные детали из алюминия, полученные литьем под давлением.

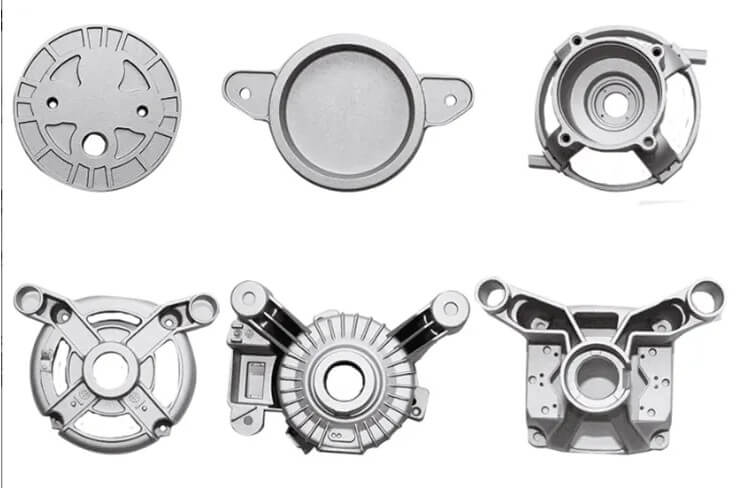

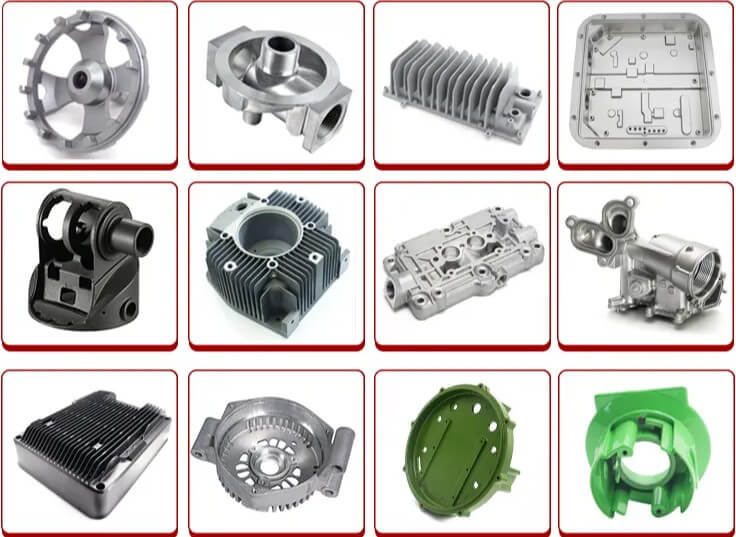

1.Алюминиевые литые компоненты области применения, что? В которых играет какую роль?

Алюминиевые литые компоненты из-за его легкий вес, высокая прочность, хорошая коррозионная стойкость и хорошая теплопроводность, в ряде областей были широко использованы, следующие его основные области применения и конкретную роль:

(1) автомобильная промышленность

1) Компоненты:

Детали двигателя (например, блок двигателя, масляный поддон и т.д.), система трансмиссии (например, корпус коробки передач, картер сцепления и т.д.), система подвески (например, рычаг управления, рулевой кулак и т.д.), компоненты шасси (подрамник, амортизационная стойка и т.д.), внешний вид декоративных деталей (передний бампер, двери и т.д.).

2) Роль:

Снижение веса всего автомобиля, повышение топливной экономичности, повышение безопасности и улучшение управляемости.

(2) Электронное и коммуникационное оборудование

1) Детали:

Корпуса, радиаторы, разъемы, гнезда и т. д.

2) Роль:

Защита электронных устройств, повышение производительности и стабильности работы оборудования, хорошие показатели электромагнитного экранирования и теплопроводности.

(3) Бытовая техника и электрооборудование

1) Части и компоненты:

Корпус кондиционера, барабан стиральной машины, детали холодильника, кронштейн для телевизора и т.д..

2) Роль:

Улучшение текстуры и эстетики продукта, а также хорошее качество поверхности и внешний вид.

(4) Аэрокосмическая промышленность

1) Детали:

Структурные части самолетов и космических аппаратов.

2) Роль:

Удовлетворение потребностей в высокой прочности, легкости, хорошей коррозионной стойкости и простоте обработки.

(5) Строительная техника

1) Детали:

Конструктивные части экскаваторов, бульдозеров и другой тяжелой техники.

2) Роль:

Повышение прочности и долговечности оборудования, соответствие требованиям охраны окружающей среды и безопасности.

(6) Строительство и декорирование

1) Детали:

Оконные рамы, дверная и оконная фурнитура, детали внутренней отделки и т.д.

2) Роль:

Легкие и устойчивые к атмосферным воздействиям, отвечающие прочностным и эстетическим требованиям строительных и отделочных материалов.

Резюме:

Выше перечислены некоторые из основных областей применения алюминиевые литые компоненты, можно увидеть их широкое разнообразие. В связи с этим крайне важно улучшать эксплуатационные характеристики своих деталей. Это не только продлевает срок службы изделия, но и повышает его безопасность и надежность, а также отвечает меняющимся промышленным потребностям и техническим стандартам. Ниже приводится подробный анализ ключевых факторов, способствующих созданию высокопроизводительных алюминиевые литые компоненты.

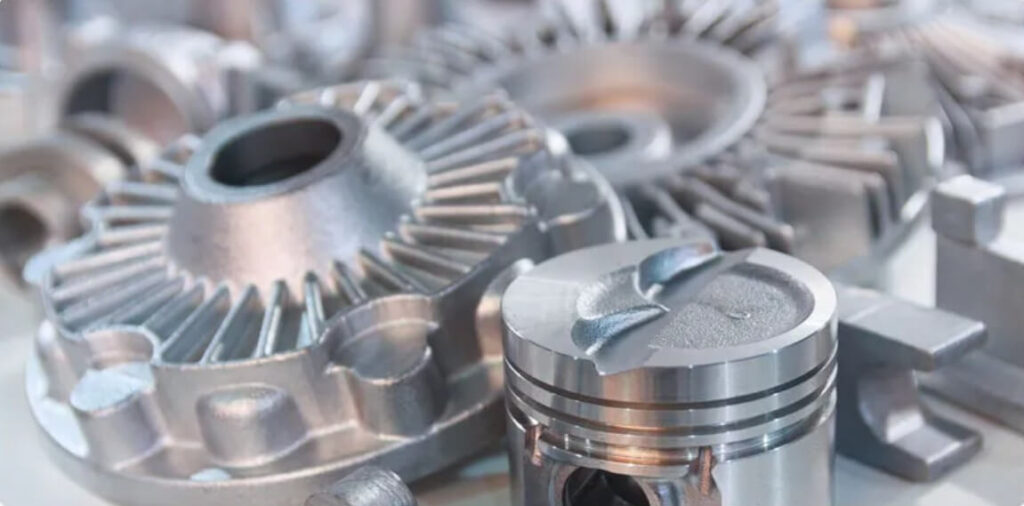

2.Выбор материала: закладываем основу для производительности

Характеристики высокопроизводительных деталей, изготовленных методом алюминиевые литые компоненты, в первую очередь зависят от выбранного материала алюминиевого сплава. Разновидность алюминиевого сплава, различный состав сплава оказывают значительное влияние на его механические свойства и эффективность обработки. Ниже приведены несколько широко используемых высокопроизводительных алюминиевых сплавов и их характеристики:

(1) Сплав Al-Si:

Обладает хорошими литейными характеристиками и устойчивостью к термическому растрескиванию, подходит для изготовления деталей сложной формы. Добавление соответствующего количества Mg и Cu позволяет значительно повысить его прочность и вязкость.

(2) Сплав системы Al-Mg:

Обладает отличной коррозионной стойкостью и средней прочностью, подходит для деталей с высокими требованиями к коррозионной стойкости. Однако его литейные характеристики относительно низкие, и их необходимо компенсировать оптимизацией процесса литья.

(3) Сплав системы Al-Zn:

Обладают высокой прочностью и хорошей пластичностью, но плохой коррозионной стойкостью. Добавление соответствующего количества Mg и Cu позволяет еще больше повысить прочность и коррозионную стойкость сплава, и он подходит для изготовления высокопрочных конструкционных деталей.

В выборе материалов алюминиевых сплавов, должны быть основаны на использовании частей окружающей среды и требований производительности, всестороннее рассмотрение его механических свойств, литья производительности, коррозионной стойкости и стоимости и других факторов, выбрать наиболее подходящие материалы сплава.

3.дизайн структуры деталей алюминиевые литые компоненты: оптимизация механических свойств

Разумное проектирование структуры является ключом к повышению прочности алюминиевые литые компоненты. Ниже приведены несколько ключевых факторов для оптимизации структурного дизайна:

(1) Толщина стенки:

Слишком большая толщина стенки увеличивает расход материалов и производственные затраты, в то же время может привести к усадочным отверстиям, усадочным рыхлым и другим дефектам; слишком малая толщина стенки влияет на прочность и жесткость детали. Поэтому толщина стенки должна быть разумно рассчитана в соответствии с напряженной ситуацией и функциональными требованиями компонентов, и старайтесь поддерживать равномерную толщину стенки.

(2) Скругленные углы и переходная конструкция:

При проектировании конструкции следует избегать острых углов и мутаций, а также использовать закругленные углы и переходы, чтобы уменьшить концентрацию напряжений и улучшить противоусталостные характеристики компонентов.

(3) Конструкция армирования:

Разумное расположение арматуры может значительно улучшить жесткость и прочность деталей, одновременно снижая их вес. Толщина и высота арматуры должны быть оптимизированы в соответствии с напряженной ситуацией в детали.

(4) Конструкция отверстий и пазов:

Расположение, размер и форма отверстий и пазов оказывают значительное влияние на прочность и жесткость детали. При проектировании следует стараться избегать отверстий и пазов, расположенных в зоне повышенных напряжений, и принимать соответствующие меры по усилению.

4.процесс литья под давлением: обеспечение стабильного качества

Процесс литья под давлением является важным фактором, влияющим на характеристики деталей, изготовленных методом алюминиевые литые компоненты. Ниже приведены несколько ключевых параметров процесса и их влияние на производительность деталей:

(1) температура литья под давлением:

Слишком высокая температура литья под давлением приведет к огрублению зерна, снижению механических свойств деталей; слишком низкая температура литья под давлением может привести к плохому заполнению, холодной сегрегации и другим дефектам. Поэтому, в соответствии с характеристиками материала алюминиевого сплава и структурных характеристик деталей, разумный выбор температуры литья под давлением.

(2) Скорость выталкивания:

Скорость впрыска под давлением определяет скорость потока металлической жидкости в полости формы. Слишком высокая скорость впрыска давления может привести к вовлечению газа и турбулентности, образованию пористости, окислительных включений и других дефектов; слишком низкая скорость впрыска давления может привести к недостаточному заполнению. Поэтому в зависимости от структурной сложности и толщины стенок детали скорость впрыска под давлением должна быть разумно отрегулирована.

(3) Время выдержки и давление:

Время выдержки и давление определяют плотность и механические свойства деталей. Слишком короткое время выдержки или недостаточное давление могут привести к образованию усадочных отверстий, усадки и других дефектов; слишком долгое время выдержки или слишком высокое давление могут привести к внутреннему напряжению и деформации. Поэтому в соответствии со структурными характеристиками и толщиной стенок деталей, разумно выбирать время выдержки и давление.

5.термообработка: улучшение механических свойств

Термическая обработка является важным средством улучшения механических свойств деталей, алюминиевые литые компоненты. Ниже приведены несколько широко используемых методов термообработки и их влияние на характеристики деталей:

(1) обработка твердым раствором:

Алюминиевые литые компоненты нагревают до температуры твердого раствора, изолируют в течение определенного периода времени после быстрого охлаждения, чтобы легирующие элементы полностью растворились в матрице, образуется перенасыщенный твердый раствор. Обработка твердым раствором может значительно улучшить прочность и твердость деталей.

(2) Обработка при старении:

Поместите обработанные твердым раствором детали при комнатной или низкой температуре на некоторое время, чтобы произошло разложение перенасыщенного твердого раствора, выпадение в осадок упрочненных фаз и дальнейшее повышение прочности и твердости деталей. Время и температура обработки старением должны быть выбраны в соответствии с характеристиками и требованиями к эксплуатационным свойствам материала сплава.

(3) Обратная обработка:

После обработки старением детали нагреваются до температуры регрессии и быстро охлаждаются после выдержки в течение определенного периода времени, так что упрочненные фазы снова растворяются в матрице, и пластичность и вязкость деталей восстанавливаются. Регрессионная обработка обычно используется в деталях, требующих многократной деформации.

6.обработка поверхности деталей алюминиевые литые компоненты: повышение коррозионной стойкости и эстетики

Обработка поверхности может не только повысить коррозионную стойкость литых под давлением алюминиевых деталей, но и улучшить их эстетику и износостойкость. Ниже перечислены несколько широко используемых методов обработки поверхности:

(1) Анодное окисление:

Путем электролиза образуется слой плотной оксидной пленки на поверхности алюминия, что значительно повышает коррозионную стойкость и износостойкость деталей. Цвет анодной оксидной пленки можно регулировать в зависимости от потребностей, она обладает хорошими декоративными свойствами.

(2) Гальваническое покрытие:

Нанесение слоя металла, такого как цинк, никель или хром, на поверхность алюминия может еще больше повысить коррозионную стойкость и износостойкость деталей. Толщина и характеристики слоя покрытия должны выбираться в зависимости от условий эксплуатации и требований к характеристикам деталей.

(3) Напыление:

Напыление органического покрытия, такого как краска или порошковая краска, на поверхность алюминия может значительно улучшить коррозионную стойкость и эстетический вид детали. Толщина и характеристики напыляемого слоя должны выбираться в зависимости от условий эксплуатации и декоративных требований к детали.

7.Резюме:

В целом, оптимальное проектирование и повышение прочности высокопроизводительных алюминиевые литые компоненты — это систематический проект, который требует всестороннего рассмотрения и оптимизации различных аспектов, таких как выбор материала, структурная конструкция, процесс литья под давлением и термическая обработка. Благодаря научному и разумному проектированию и производству мы можем производить алюминиевые литые компоненты, с отличными эксплуатационными характеристиками и стабильным качеством для удовлетворения разнообразных потребностей современной промышленности.