Проектирование алюминиевого литья под давлением: исчерпывающее руководство с двенадцатью советами

Проектирование алюминиевого литья под давлением охватывает широкий спектр аспектов, от выбора материала до проверки качества конечного продукта, каждый из которых имеет свои специфические соображения. В этой статье мы представим двенадцать советов по проектирование алюминиевого литья под давлением, которые помогут конструкторам оптимизировать свои проекты и улучшить характеристики и производительность продукции.

1.Первый навык проектирование алюминиевого литья под давлением: выбор материала и пропорционирование

(1) Выбор материала:

Прежде всего, необходимо выбрать подходящий материал алюминиевого сплава в соответствии с требованиями продукта. Обычные алюминиевые сплавы, такие как ADC12 и A380, широко используются из-за их хороших механических свойств и высокой теплопроводности. ADC12 подходит для деталей, требующих прочности и износостойкости, в то время как A380 подходит для случаев, требующих более высокой прочности.

(2) Пропорционирование сплава:

Состав алюминиевого сплава оказывает значительное влияние на его свойства. Например, содержание кремния и меди влияет на текучесть и механические свойства сплава. Соответствующая регулировка соотношения может обеспечить прочность в то же время, улучшить литейные характеристики сплава.

2.Два навыка проектирование алюминиевого литья под давлением: проектирование и изготовление формы

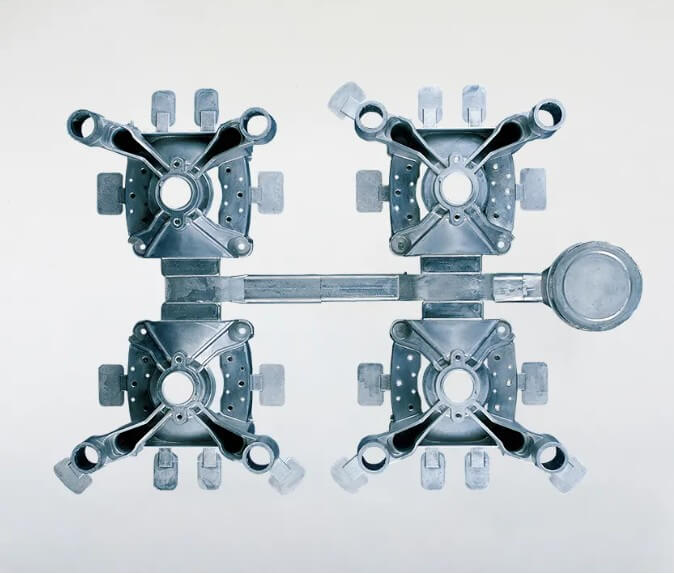

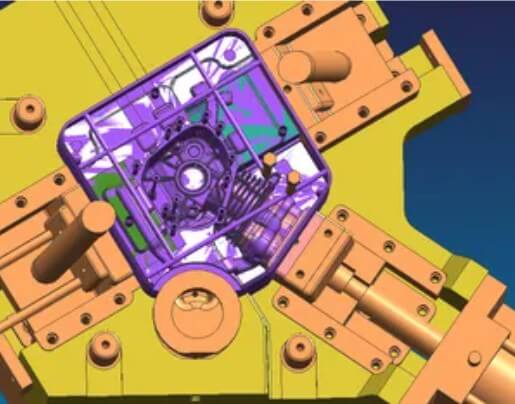

(1) дизайн формы

Проектирование формы для литья алюминия под давлением необходимо уточнить требования к изделию и свойства материала, такие как текучесть алюминиевого сплава и коэффициент теплового расширения. Затем, в соответствии со структурой продукта, спроектировать структуру формы, включая формообразующую часть, систему заливки, часть рамы формы. Конструкция системы заливки особенно важна для обеспечения равномерного заполнения полости жидким металлом во избежание образования пузырьков и дефектов.

(2) Изготовление и обслуживание пресс-формы

В процессе производства детали пресс-формы сначала обрабатываются на высокоточных станках с ЧПУ, таких как фрезерование, сверление и т.д., а затем собираются. Испытание пресс-формы является необходимым шагом для проверки конструкции, и параметры регулируются с помощью пробной пресс-формы до достижения ожидаемых результатов. В процессе использования, регулярное обслуживание формы, очистить поверхность, проверить износ структуры, заменить изнашивающиеся части, для того, чтобы обеспечить долгосрочную стабильную работу формы.

3.Проектирование алюминиевого литья под давлением навыки три: контроль температуры

(1) Температура заливки:

Необходимо контролировать между 630-730 ℃, конкретная температура в зависимости от структуры литья. Тонкостенные сложные части должны быть выше температуры для улучшения подвижности, толстостенные части должны быть ниже температуры, чтобы уменьшить усадку затвердевания. Слишком высокая температура может привести к пористости и коррозии формы, слишком низкая — к холодной сегрегации и недостаточной заливке.

(2) Температура пресс-формы:

Температура пресс-формы обычно должна поддерживаться при температуре заливки сплава около 1/3. Температура предварительного нагрева обычно составляет 150-180 ℃, рабочая температура должна поддерживаться на уровне 180-280 ℃. Разумная температура формы может предотвратить дефекты литья, такие как холодная сегрегация, недоливка и т.д., и продлить срок службы формы.

(3) Система охлаждения:

Разумная проектирование алюминиевого литья под давлением должна предусматривать наличие системы охлаждения. Обычно используются такие методы, как воздушное и водяное охлаждение, чтобы обеспечить равномерную температуру всех частей формы.

4.Четвертый навык проектирование алюминиевого литья под давлением: впрыск под высоким давлением

Впрыск под высоким давлением является одним из ключевых звеньев в проектирование алюминиевого литья под давлением, его суть заключается в высоком давлении, под которым расплавленная алюминиевая жидкость быстро впрыскивается в полость формы. Этот процесс требует точного контроля давления и скорости, чтобы алюминиевая жидкость за очень короткий промежуток времени равномерно заполнила форму, и в то же время избежать воздушных отверстий, усадочных отверстий и других дефектов.

(1) Настройка давления

Правильно подобранное давление может обеспечить полное заполнение алюминиевой жидкостью сложной структуры формы, а также сократить время заполнения и повысить эффективность производства. Выбор давления должен основываться на структуре отливки, толщине стенок, свойствах материала и других факторах для всестороннего рассмотрения.

(2) Контроль скорости впрыска

Разумная скорость впрыска может предотвратить вихреобразование и разбрызгивание алюминиевой жидкости в процессе заполнения, избежать попадания газа и окислительных включений, чтобы получить высококачественные отливки. Как правило, скорость впрыска должна быть оптимизирована в зависимости от геометрии формы, размера отливки и свойств материала.

5.Пятый навык проектирование алюминиевого литья под давлением: удаление формы и последующая обработка

(1) Операция удаления формы

Распространенные методы, используемые в процессе удаления формы, включают применение спирта, воды, бензина и химических растворителей. Спирт дешев, но летуч, вода проста в использовании, но может содержать остаточные примеси, бензин дает хороший эффект, но существует угроза безопасности, химические растворители дают хороший эффект, но их стоимость высока, и работать с ними должны профессионалы.Конкретный выбор зависит от реальной ситуации.

(2) Послеоперационная обработка

Пост-обработка включает в себя ортопедическую обработку, обработку старением, механическую обработку, обработку инфильтрацией и обработку поверхности. Ортопедические для исправления деформации, старения лечения путем нагрева для стабилизации размера, механической обработки для необходимой резки и шлифовки, инфильтрации лечения для герметизации микропористых дефектов, обработки поверхности через химические преобразования, анодного окисления, гальванических и окрасочных методов для повышения коррозионной стойкости и декоративных.

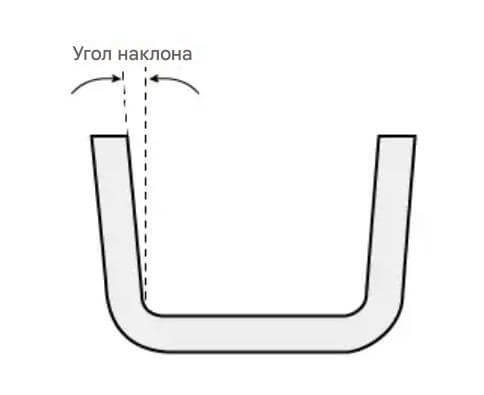

6.Шесть навыков проектирование алюминиевого литья под давлением: угол вытяжки

Угол вытягивания, это часть ядра и поверхности и линии разбора формы в 90 градусов угол наклона, угол или конус.

Линии вытяжки важны, потому что они облегчают извлечение алюминиевой детали после литья под давлением. Если уклон не достаточен, высок риск повреждения формы или детали на этапе выталкивания.

Угол наклона съемника пресс-формы зависит от типа алюминиевого сплава, типа и толщины стенок, а также глубины поверхности. Однако угол извлечения в 1 — 2 градуса обычно достаточен для оптимального извлечения алюминиевой детали без повреждения литой детали.

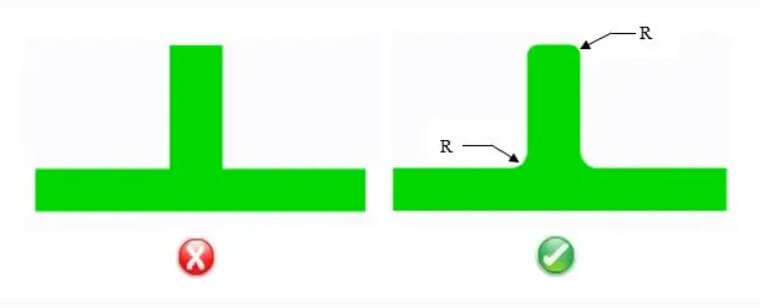

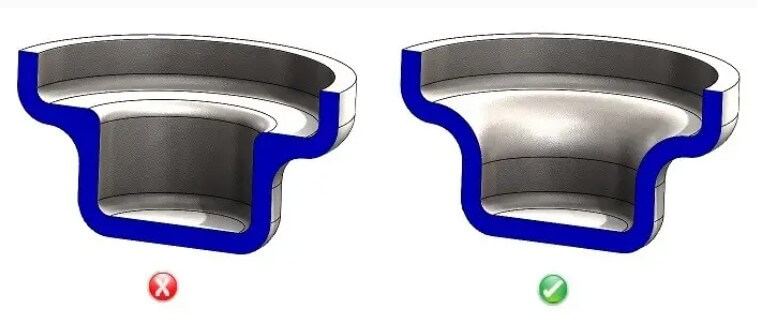

7.Cемь навыков проектирование алюминиевого литья под давлением : Филе и радиусы

Радиус относится к закругленному внешнему краю детали, а галтель — к внутреннему закругленному углу.

Правильно спроектированные скругленные углы и радиусы способствуют более плавному течению металла, а также помогают уменьшить количество помех, возникающих внутри формы в процессе впрыска металла, что может привести к появлению острых углов в отливке. Эти две особенности чрезвычайно важны для любой проектирование алюминиевого литья под давлением, поскольку они помогают детали достичь оптимальной структурной целостности.

8.Восемь навыков проектирования алюминиевого литья под давлением:Толщина стенок

Во-первых, важно обеспечить равномерную толщину стенок. Например, в случае алюминиевых сплавов тонкие стенки обладают большей прочностью и плотностью, чем толстые. Обычно толщина стенок алюминиевых отливок контролируется в пределах 2,0-2,5 мм, минимальная толщина стенок не должна быть меньше 1,5 мм, максимальная не должна быть больше 6 мм. Слишком тонкая толщина стенок может привести к плохому сплавлению металла, что повлияет на прочность; слишком толстая или неравномерная толщина стенок может привести к образованию пористости, усадки и других дефектов, а также снизить прочность отливки. Кроме того, толщина стенки дизайн также необходимо учитывать литья структурной сложности и использования требований, для того, чтобы удовлетворить прочность и жесткость помещения, попытаться уменьшить толщину стенки, чтобы улучшить коэффициент использования материала и эффективность производства.

9.Девять навыков проектирование алюминиевого литья под давлением: проектирование армирования

Арматура не может увеличить толщину стенки при условии значительного улучшения прочности и жесткости литья под давлением, чтобы сэкономить количество материала, уменьшить вес, снизить затраты.

Арматурный пруток, преодолевая литье из-за разницы толщины стенок, вызванной неравномерным напряжением и другими проблемами, эффективно предотвращает дефекты криволинейной деформации литья под давлением. Кроме того, арматурный пруток может выполнять функцию внутреннего бегунка, помогающего заполнить полость формы и улучшить поток пластика, делая его более гладким.

10.Десять навыков проектирование алюминиевого литья под давлением: проектирование откоса вне формы

Разумный дизайн наклона формы может эффективно избежать литья в процессе распалубки, таких как деформация, деформация или даже разрыв. Вообще говоря, наклон формы должен определяться в зависимости от конкретной формы, размера и свойств материала отливки. Обычно более подходящим является наклон формы в пределах от 1° до 3°, но для отливок с глубокими полостями или сложной структурой может потребоваться больший наклон формы.

Кроме того, при проектировании уклона выпуска формы следует учитывать толщину стенок отливки, скорость охлаждения и износ формы. Благодаря всестороннему рассмотрению этих факторов, можно спроектировать разумный наклон формы, чтобы гарантировать, что отливка может быть гладкой демпфирования, а также повысить общую эффективность производства и качество продукции алюминиевого литья под давлением частей.

11.Проектирование алюминиевого литья под давлением навыки одиннадцать: обработка припуск дизайн

Проектирование алюминиевого литья под давлением обработки припуск дизайн является обеспечение точности и качества деталей и компонентов ключевого звена. Припуск на обработку относится к разнице между проектным размером и фактическим размером, чтобы справиться с усадкой материала, ошибки обработки и обработки поверхности и других факторов.

Усадка материала обычно составляет от 0,5 до 1 процента, а припуски на механическую обработку и чистоту поверхности рассчитываются на основе проектных размеров и удельных соотношений. При проектировании необходимо учитывать требования технологического процесса и поддерживать связь с обрабатывающим заводом, обращать внимание на различные детали, требования к точности и прочности, разумно устанавливать умеренные припуски, чтобы обеспечить работоспособность и точность деталей.

12.Двенадцать навыков проектирование алюминиевого литья под давлением: дизайн напыления

Напыление может не только улучшить эстетику продукта, но и повысить его коррозионную стойкость и износостойкость. При проектировании напыления, прежде всего, необходимо рассмотреть выбор покрытия, должен быть основан на использовании алюминиевых частей литья под давлением окружающей среды и функциональных требований, выбрать правильный тип покрытия. Например, для изделий, используемых на открытом воздухе, следует выбирать покрытия с хорошей атмосферостойкостью.

Во-вторых, необходимо определить параметры процесса напыления, такие как толщина напыления, количество раз напыления и т.д., для того чтобы покрытие было однородным и отвечало эксплуатационным требованиям. Кроме того, очень важна обработка поверхности перед распылением, включая удаление масла, ржавчины, фосфатирование и другие этапы, которые могут улучшить адгезию покрытия. Наконец, необходимо также проводить проверку качества продукции после напыления, например, проверку толщины покрытия, проверку адгезии и т.д., чтобы обеспечить качество и надежность продукции.

Резюме:

Проектирование алюминиевого литья под давлением является сложным процессом, комплексное применение этих двенадцати советов может обеспечить эффективность производства, качество продукции и экономическую эффективность деталей алюминиевого литья под давлением.