Литье в медной формы: процесс, применение, преимущества и проблемы

Литье в медной формы — это широко распространенный процесс изготовления металлических деталей, который предпочитают за высокую точность и хорошую обработку поверхности. В этой статье мы рассмотрим определение характеристик литья в медной формы, историческое развитие, процесс, области применения, преимущества и проблемы, связанные с содержанием.

1.Определение и характеристики литья в медной формы

Литье в медные формы — это вид технологии литья металлов с использованием форм, изготовленных из медного сплава. Благодаря своей отличной теплопроводности медная форма может быстро поглощать и отдавать тепло жидкого металла в процессе литья, тем самым достигая быстрого охлаждения. Такое быстрое охлаждение позволяет отливке получить высокую чистоту поверхности и тонкую микроструктуру. Основные особенности литья в медные формы включают:

(1) высокая скорость охлаждения:

Благодаря отличной теплопроводности меди тепло может быстро отводиться от жидкого металла, что ускоряет скорость охлаждения. Это не только повышает эффективность производства, но и улучшает микроструктуру и механические свойства отливок.

(2) Высокое качество отливок:

Быстрое охлаждение способствует формированию однородной микроструктуры, уменьшению дефектов литья, улучшению механических свойств и качества поверхности отливок.

(3) Широкий спектр применения:

Она подходит для различных металлических материалов, таких как алюминиевые сплавы, аморфные сплавы на основе железа и т.д., и может производить отливки сложной формы и высокой точности размеров.

2.Историческое развитие литья в медной формы

Технология литья в медные формы зародилась в глубокой древности, раньше всего она использовалась для изготовления простых медных и декоративных изделий. С наступлением промышленной революции и развитием металлургических технологий, технология постепенно применялась в более широком диапазоне промышленных областей. В начале 20-го века, с все более широким применением алюминиевого сплава, технология литья в медные формы для литья алюминиевых сплавов была широко использована и развита.

В 21 веке, с прогрессом компьютерных технологий и материаловедения, технология литья в медные формы была усовершенствована. Современная технология литья в медные формы способна не только производить высококачественные отливки из алюминиевых сплавов, но и может быть применена для литья новых материалов, таких как аморфные сплавы на основе железа, что открывает широкие перспективы применения.

3.разработка и изготовление медной формы

Являясь неотъемлемой частью промышленного производства, процесс проектирования и изготовления медной формы имеет очень высокие технические требования и строгие процедуры. Ниже перечислены основные этапы и ключевые моменты при проектировании и производстве медных форм.

(1) Этап проектирования:

1) Анализ спроса:

В соответствии с требованиями к продукции, определяются размер, форма, структура и другие основные параметры медной пресс-формы.

2) Трехмерное моделирование:

С помощью программного обеспечения CAD выполните трехмерное моделирование медной формы, чтобы убедиться, что точность размеров и сложность формы модели соответствует требованиям к продукту. При проектировании необходимо учитывать ключевые структуры, такие как канал охлаждающей воды и система литья.

3) Анализ моделирования:

Проведите термодинамическое и гидродинамическое моделирование с помощью программного обеспечения CAE, чтобы оптимизировать структуру медной формы и уменьшить тепловые напряжения и дефекты литья.

(2) Выбор материала:

В соответствии с условиями использования и функциональными требованиями медной формы, выберите подходящий материал медного сплава. Обычно используются бериллиевая медь, хромистая медь и т.д. Эти материалы обладают хорошей теплопроводностью, прочностью и износостойкостью.

(3) Процесс изготовления:

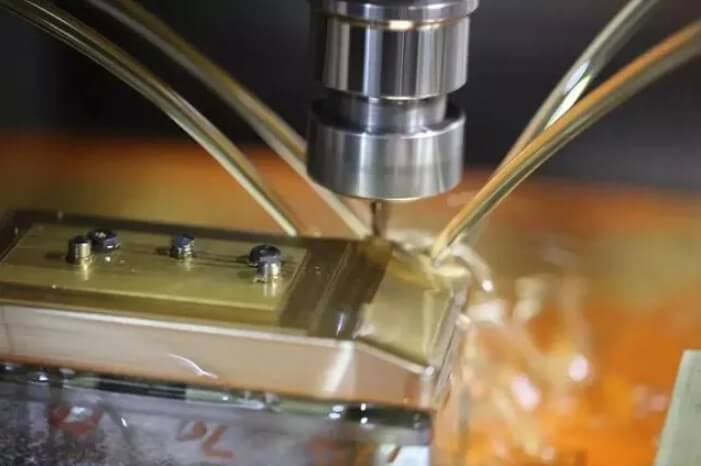

1) Обработка:

Обрабатывающий центр с ЧПУ используется для черновой и чистовой обработки, чтобы гарантировать, что точность размеров и шероховатость поверхности медной формы соответствуют требованиям.

2) Термообработка:

Соответствующая термическая обработка проводится на медной форме для улучшения ее механических свойств и срока службы.

3) Обработка поверхности:

В соответствии с необходимостью, поверхность медной формы обрабатывается никелированием, хромированием и т.д., чтобы улучшить ее износостойкость и коррозионную стойкость.

(4) Проверка качества:

1) Проверка размеров:

Используйте точное испытательное оборудование, такое как три координатно-измерительные машины, чтобы провести полную проверку размера медной формы.

2) Проверка поверхности:

Определите качество поверхности медной формы с помощью измерителя шероховатости поверхности, чтобы убедиться, что она соответствует требованиям процесса.

3) Функциональный тест:

Проведение пробных форм для проверки фактического эффекта использования медных форм для своевременной корректировки и улучшения.

(5) Последующая обработка и обслуживание:

Правильный уход и обслуживание медной формы, регулярный осмотр ее состояния, своевременное лечение найденных проблем, чтобы продлить срок службы медной формы.

4.Технологический процесс литья в медные формы

Технологический процесс литья в медные формы является сложным и тонким, в основном включает в себя следующие шаги:

(1) подготовка формы:

Медь литья формы сначала нужно подготовить форму. Формы обычно изготавливаются из высокотемпературных устойчивых металлов, таких как медный сплав. Дизайн формы должен быть точным, чтобы гарантировать, что размер и форма окончательного литья соответствует требованиям.

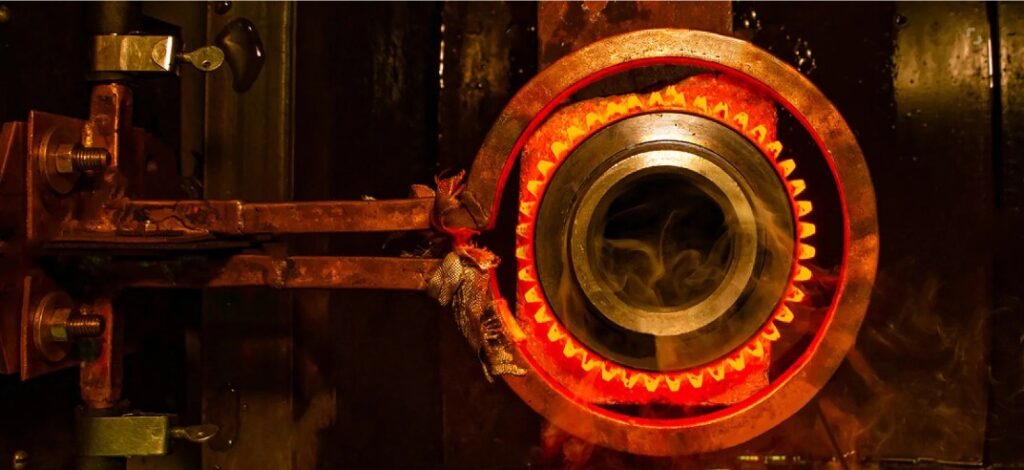

(2) Плавление металла:

Материал из медного сплава помещается в печь для плавления. Процесс плавки требует контроля температуры, чтобы металл полностью расплавился и не образовал излишних примесей. К распространенным медным сплавам относятся латунь (сплав меди и цинка) и бронза (сплав меди и олова).

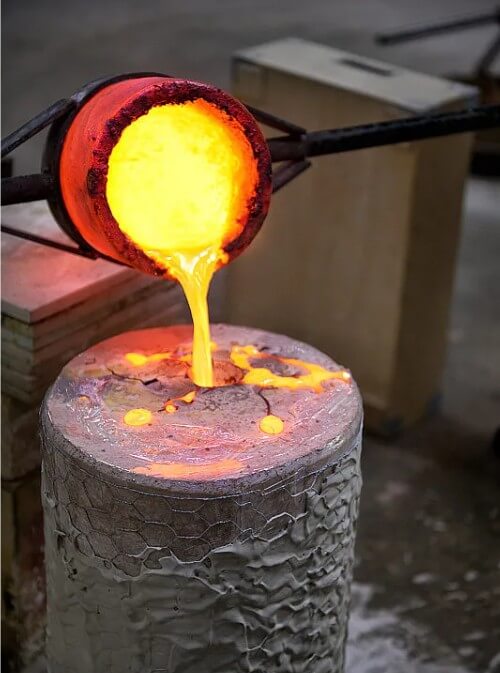

(3) Заливка:

Расплавленный металл заливается в предварительно нагретую медную форму. Скорость и температура заливки должны контролироваться, чтобы избежать образования пористости или трещин. Высокая теплопроводность медной формы способствует быстрому застыванию металла.

(4) Охлаждение и затвердевание:

Жидкий металл быстро охлаждается и застывает в медной форме. Этот процесс требует строгого контроля времени, чтобы обеспечить достаточное затвердевание отливки без деформации.

(5) Извлечение отливки:

После того как отливка полностью затвердела, ее извлекают из медной формы. При извлечении формы следует соблюдать осторожность, чтобы не повредить отливку или форму.

(6) Постобработка:

Проведите необходимую постобработку отливок, включая очистку поверхности от заусенцев, окисленной кожи и т.д.. Также может потребоваться термическая обработка для улучшения механических свойств отливок.

(7) Инспекция:

Проведите контроль размеров и внешнего вида отливок, чтобы убедиться, что они соответствуют проектным требованиям. При необходимости проведите испытания механических свойств, такие как испытания на растяжение и твердость.

(8) Механическая обработка:

В соответствии с потребностями отливки для дальнейшей механической обработки, такой как сверление, фрезерование и т.д., для достижения окончательных требований к точности.

5.применение литья в медной формы в различных областях

(1) Применение в литье алюминиевых сплавов

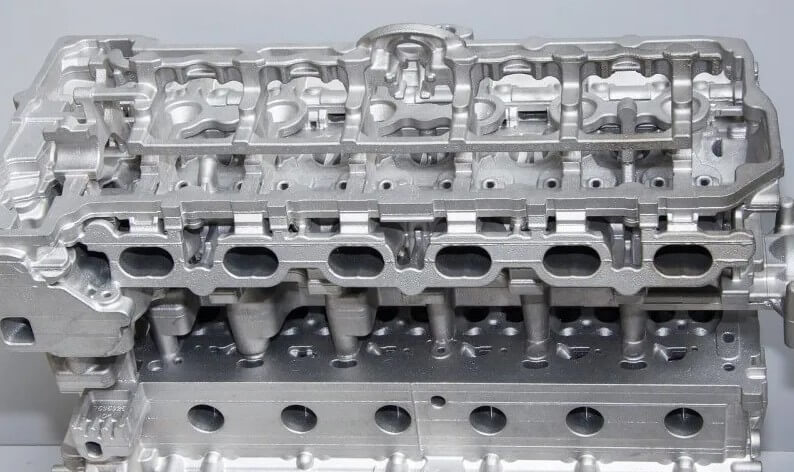

Алюминиевый сплав находит широкое применение в авиации, автомобилестроении и строительстве благодаря своему легкому весу и высоким прочностным характеристикам. Технология литья в медные формы особенно подходит для литья алюминиевых сплавов, поскольку способность медной формы к быстрому охлаждению позволяет уточнить зернистую структуру алюминиевого сплава и улучшить его механические свойства.

На практических примерах литья алюминиевых сплавов в медные формы можно получить детали сложной формы из алюминиевых сплавов с высокой точностью и низкой пористостью, точно контролируя скорость охлаждения и технику заливки. Эти детали отличаются высокой прочностью и долговечностью и широко используются в таких важных областях, как конструктивные элементы самолетов и детали автомобильных двигателей.

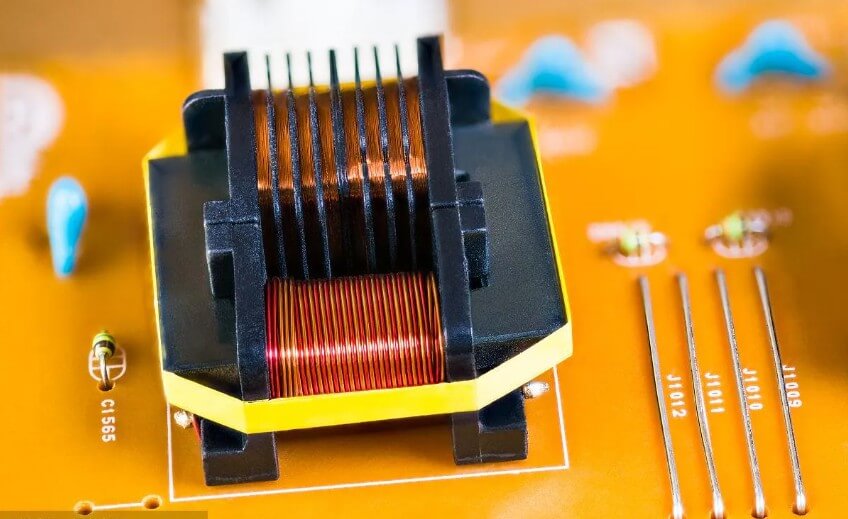

(2) Применение при литье аморфных сплавов на основе железа

Аморфные сплавы на основе железа демонстрируют большой потенциал в области электронных устройств и конструкционных материалов благодаря своим превосходным магнитомягким свойствам и коррозионной стойкости. Технология литья в медные формы играет ключевую роль в производстве аморфных сплавов на основе железа. Благодаря эффекту быстрого охлаждения медной формы можно эффективно подавить рост зерен и сохранить аморфную структуру материала.

Примеры применения показывают, что компоненты аморфного сплава на основе железа, полученные методом литья в медную форму, имеют более высокую проницаемость и низкие потери, что очень подходит для производства высокоэффективных сердечников трансформаторов и компонентов датчиков.

(3) Примеры применения других металлических материалов

Помимо алюминиевых сплавов и аморфных сплавов на основе железа, технология литья в медные формы применяется и для других металлических материалов, таких как медь и магний. В процессе литья этих материалов технология литья в медные формы также демонстрирует свои уникальные преимущества, позволяет получать отливки сложной формы с отличными эксплуатационными характеристиками.

Сравнение технологии литья в медные формы для различных металлических материалов показывает, что хотя физические и химические свойства различных металлов отличаются, технология литья в медные формы может оптимизировать качество и производительность отливок путем регулировки параметров процесса, таких как температура, скорость и метод охлаждения.

6.преимущества и проблемы технологии литья в медные формы

(1) Основные преимущества

К основным преимуществам технологии литья в медные формы относятся высокая скорость охлаждения и высокое качество продукции. Благодаря отличной теплопроводности медной формы, металлическая жидкость может быть быстро охлаждена после заливки, что не только повышает эффективность производства, но и помогает улучшить микроструктуру отливки, а также повысить ее механические свойства и качество поверхности.

Кроме того, литье в медные формы обладает такими преимуществами, как эффективность производства и экономичность анализа. Быстрое охлаждение сокращает производственный цикл и повышает производительность. В то же время, благодаря долговечности и возможности многократного использования медных форм, снижается стоимость производства и повышается экономическая эффективность.

(2) Технические проблемы и их решения

1) Газовые отверстия и включения:

В процессе литья в медные формы газы могут задерживаться в расплавленном металле и образовывать пористость. Кроме того, в отливке могут содержаться примеси, влияющие на ее качество. Решение заключается в предварительном нагреве формы перед заливкой и добавлении в расплавленный металл дегазирующего агента.

2) Усадка и деформация:

При охлаждении и застывании расплавленного металла может произойти объемная усадка, что приведет к неточности размеров или деформации отливки. Для решения этой проблемы можно оптимизировать такие параметры процесса литья, как скорость охлаждения и температура формы, чтобы уменьшить усадку. Кроме того, использование высокоточных форм и правильная конструкция отливки также могут помочь уменьшить деформацию.

3) Шероховатость поверхности:

Поверхность отливок, полученных литьем в медные формы, может быть недостаточно гладкой. Качество поверхности можно улучшить, улучшив отделку формы и используя передовые технологии литья, такие как литье под давлением или вакуумное литье.

4) Термическое растрескивание:

В отливках могут возникать трещины из-за термических напряжений при охлаждении. Решение состоит в том, чтобы контролировать скорость охлаждения и добавить соответствующее усиление в конструкцию формы или изменить структуру отливки, чтобы уменьшить склонность к термическому растрескиванию.

5) Срок службы формы:

Медные формы работают при высоких температурах и легко повреждаются, что приводит к сокращению срока службы формы. Срок службы формы может быть продлен путем выбора материалов, устойчивых к высоким температурам, регулярного ухода и обслуживания формы, а также оптимизации параметров процесса литья.

7.Резюме

Процесс литья в медной формы широко используется в промышленном производстве благодаря своей высокой эффективности и стабильному качеству отливок. Строгий контроль параметров процесса на всех этапах позволяет получать высококачественные отливки из сплавов, отвечающие требованиям различных областей применения.