Дефекты литья: внешний вид, причины, решения

Процесс литья является важнейшей частью производственной индустрии и широко используется во многих областях, таких как автомобилестроение, машиностроение, аэрокосмическая промышленность и другие. Однако из-за сложности процесса литья существует множество факторов, влияющих на качество отливок, что часто приводит к появлению различных Дефекты литья. Эти дефекты не только влияют на внешний вид отливки, но и могут оказывать существенное влияние на ее механические свойства, долговечность и другие ключевые характеристики. В этой статье мы подробно рассмотрим распространенные виды Дефекты литья, их внешний вид, причины и соответствующие решения.

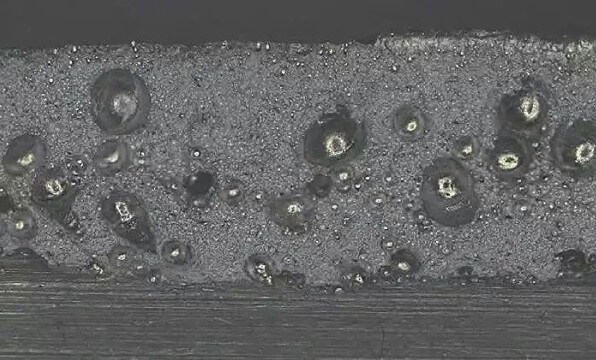

1. распространенные дефекты литья: пористость

Пористость — это наличие в отливке внутренних или поверхностных отверстий разного размера, в основном из-за выделения газа в процессе затвердевания жидкого металла или песка, при этом газ не может выйти и образоваться.

(1) Внешний вид

Внешний вид поверхности отливки или внутреннее наличие круглых, овальных или иглообразных отверстий, различных размеров и количества.

(2) Причины

1) Содержание газа в металлической жидкости слишком высоко:

металлическая жидкость в процессе плавления легко поглощает газы, такие как водород, азот и т.д., эти газы в процессе затвердевания металлической жидкости слишком поздно выходят, образуя поры.

2) Плохая проницаемость отливки:

плохая проницаемость отливки приведет к тому, что металлическая жидкость в газе не может быть выведена плавно, таким образом, образуется пористость.

3) дизайн системы заливки не является разумным:

дизайн системы заливки не является разумным приведет к тому, что поток жидкого металла не является гладким, легко производить вихревые токи, вовлеченные в газ, образование пористости.

(3) Решения

1) Уменьшить содержание газа в металлической жидкости:

принять меры по уменьшению всасывания металлической жидкости в процессе плавки, например, использовать вакуумную плавку, плавку с защитой инертным газом.

2) Улучшить проницаемость отливки:

добавить проницаемые материалы, такие как перлит, кизельгур и т.д., для улучшения проницаемости отливки в процессе производства отливки.

3) Оптимизация конструкции системы заливки:

разумная конструкция системы заливки, чтобы избежать плохого потока жидкого металла, уменьшить вихревые токи и явление газа в валке.

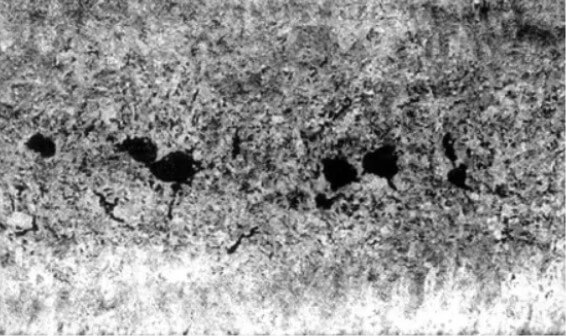

2. два распространенных Дефекты литья: усадочные отверстия и усадочная сосна

Усадка и усадка происходит из-за затвердевания жидкого металла, объем которого сокращается, не дополняется своевременно и образуются отверстия.

(1) внешний вид

Внешний вид усадки проявляется в том, что на поверхности отливки или внутри присутствуют отверстия, неправильная форма, четкие контуры. Усадка проявляется в отливке внутренним наличием мелких пор, губчатостью.

(2) Причины

1) Нерациональное проектирование структуры отливки:

структура отливки слишком сложная, неравномерная по толщине, легко образуются горячие швы, что приводит к усадке и усушке.

2) Нерациональная конструкция системы заливки:

нерациональная конструкция системы заливки приводит к нерациональному порядку заполнения жидкого металла, плохому заполнению и усадке каналов, что легко приводит к образованию усадочных отверстий и ослаблению усадки.

3) Слишком быстрая скорость охлаждения:

слишком быстрая скорость охлаждения, что приводит к увеличению внутреннего напряжения в отливке и легко приводит к усадке и ослаблению.

(3) Решения

1) Оптимизация конструкции отливки:

разумная конструкция отливки позволяет избежать неравномерной толщины и уменьшить количество горячих швов.

2) Оптимизация конструкции системы заливки:

разумно спроектируйте систему заливки, чтобы последовательность заливки жидкого металла была разумной, а канал усадки — гладким.

3) Контроль скорости охлаждения:

разумный контроль скорости охлаждения, чтобы избежать слишком быстрой скорости охлаждения.

3 распространенных Дефекты литья: шлаковое отверстие

Шлак отверстие связано с шлаком в жидком металле не может быть эффективно исключены, остаточные в литье или поверхности отверстия образуются.

(1) внешний вид

Внешний вид шлаковых отверстий на поверхности отливки или наличие отверстий неправильной формы в пределах глубины неглубоких, гладкая поверхность внутри отверстия и имеют блеск, цвет.

(2) Причины

(1) Низкое качество формовочной смеси и стержневой смеси: если прочность и проницаемость формовочной смеси и стержневой смеси низкие, то в отливках легко образуются шлаковые отверстия.

(2) Нерациональная конструкция системы заливки: если система заливки спроектирована неправильно, это приведет к нестабильному потоку металлической жидкости, в которую легко попадают газы и включения и образуются шлаковые отверстия.

(3) Неправильный процесс плавления и заливки: слишком высокая температура плавления или слишком высокая скорость заливки, в результате чего включения в металлической жидкости не могут быть полностью подняты и исключены, что приводит к образованию шлаковых отверстий в отливках.

(3) Решения

1) Улучшить качество формовочной и стержневой смеси:

выбрать высококачественную формовочную и стержневую смесь, строго контролировать их соотношение и производительность.

2) Оптимизация конструкции системы заливки:

разумно спроектируйте систему заливки, чтобы избежать слишком турбулентного потока жидкого металла и обеспечить полное всплытие и исключение включений.

3) Улучшить процесс плавления и заливки:

контролировать температуру плавления, избегать слишком высоких значений; контролировать скорость заливки, чтобы жидкий металл плавно перетекал в полость.

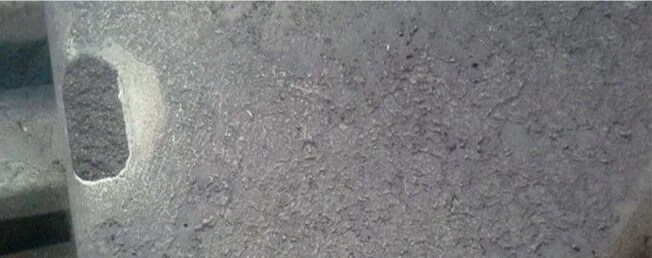

4. четыре распространенных Дефекты литья: липкий песок

Липкий песок — это слой песка, прилипший к поверхности отливки, что приводит к шероховатости поверхности.

(1) Внешний вид

Липкий песок обычно прилипает к поверхности отливки слоем песчаных частиц, которые трудно удалить, этот слой песчаных частиц и поверхность отливки образуют механически смешанный адгезионный слой, иногда также известный как «железный песок».

(2) Причины

1) Тугоплавкость песка не высока:

тугоплавкость песка не высока легко плавится под действием высокой температуры металлической жидкости, и металлическая жидкость химически реагирует, образуя дефекты литья липкий песок.

2) Слишком высокая температура заливки:

слишком высокая температура заливки усугубляет эрозию металлической жидкости на песке, увеличивая возможность налипания песка.

3) Низкое качество краски:

низкое качество краски не может эффективно изолировать металлическую жидкость и песок, что также приведет к налипанию песка.

(3) Решения:

1) Улучшить огнеупорность формовочной смеси:

выбирайте формовочную смесь с высокой огнеупорностью, например, цирконовую и оливиновую.

2) Контроль температуры заливки:

разумный контроль температуры заливки, чтобы избежать слишком высокой температуры.

3) Выбор высококачественной краски:

выберите высококачественную краску, улучшите огнеупорность и эффект изоляции краски.

5. пять распространенных Дефекты литья: холодная сегрегация

Холодная сегрегация — это зазор или впадина на поверхности отливки, которая не полностью интегрирована, обычно из-за плохой текучести жидкого металла или перерывов в заливке.

(1) внешний вид

Холодная сегрегация выглядит так: на поверхности отливки не полностью интегрированный зазор, неправильная форма, закругленные края.

(2) Причины

1) Слишком низкая температура заливки:

слишком низкая температура заливки приводит к плохой текучести жидкого металла, что легко приводит к холодному расслоению.

2) Слишком медленная скорость заливки:

слишком медленная скорость заливки приведет к преждевременному застыванию жидкого металла в процессе заливки, что приведет к холодной сегрегации.

3) Слишком низкая температура заливки:

слишком низкая температура заливки снижает текучесть жидкого металла, увеличивая вероятность холодной сегрегации и подливки.

(3) Решение:

1) увеличить температуру заливки:

разумное увеличение температуры заливки, чтобы обеспечить хорошую текучесть жидкого металла.

2) Ускорить скорость заливки:

разумно увеличить скорость заливки, чтобы гарантировать, что жидкий металл в затвердевании полости перед заполнением.

3) Улучшите температуру литья:

предварительно нагрейте отливку перед заливкой, улучшите температуру литья.

6 распространенных Дефекты литья : трещины

Трещины — это отливки в процессе охлаждения из-за концентрации напряжений и явления растрескивания.

(1) внешний вид

Внешний вид поверхности отливки или внутренних трещин, неправильная форма, длина и ширина.

(2) Причины

1) Неправильный состав сплава:

слишком высокое содержание железа или слишком низкое содержание кремния в сплаве, или слишком высокое содержание вредных примесей, снижает пластичность сплава и увеличивает риск появления трещин Дефекты литья.

2) Слишком низкая температура формы:

слишком низкая температура формы приведет к тому, что скорость охлаждения отливки будет слишком быстрой, что приведет к возникновению теплового напряжения, провоцирующего появление трещин.

3) Конструкция отливки неразумна:

отливка стены есть резкие изменения в месте, сокращение блокируется, острые углы формирования стресса, легко производить трещины.

4) Время удержания и метод выталкивания не подходят:

время удержания формы слишком велико или сила выталкивания неравномерна, это приведет к увеличению внутреннего напряжения в отливке, что приведет к трещинам.

(3) Решения

1) Контролируйте состав сплава:

контролируйте состав сплава в строгом соответствии со стандартом, при необходимости добавляйте чистый алюминиевый слиток или промежуточный алюминиево-кремниевый сплав для корректировки соотношения состава.

2) Улучшить структуру отливки:

увеличить скругленные углы, увеличить наклон формы, уменьшить разницу в толщине стенок, чтобы избежать концентрации напряжений.

3) Отрегулируйте температуру формы:

поддерживайте стабильную температуру формы, избегайте слишком низких температур.

4) Оптимизируйте процесс выталкивания:

измените или увеличьте положение выталкивателя, чтобы сила выталкивания была равномерной, сократите время открытия формы и извлечения ядра.

7. семь распространенных Дефекты литья: песок

Песок — это литейная поверхность металлических чешуйчатых выступов, выступов и отливок между слоем песка.

(1) внешний вид

Внешний вид песка обычно включает в себя литейную поверхность рубцовоподобных металлических выступов, эти выступы поверхность шероховатая, острые края, небольшая часть металла и тела отливки связана с рубцовоподобными выступами и песком песка между отливками.

(2) Причины

1) недостаточная прочность песка:

недостаточная прочность песка легко деформируется или разрушается под давлением жидкого металла дефекты литья, в результате чего песок.

2) Слишком высокая скорость заливки:

слишком высокая скорость заливки приводит к тому, что жидкий металл на песке усиливает эффект размыва, увеличивая вероятность образования песка.

3) Нерациональная конструкция формы для литья:

нерациональная конструкция формы для литья, например, неправильный выбор поверхности раздела, легко приведет к захвату песка.

(3) Решения:

1) Повысить прочность песка:

добавить соответствующее количество связующего вещества в песок, например, глину, водяное стекло и т.д., чтобы повысить прочность песка.

2) Контроль скорости заливки:

разумный контроль скорости заливки, чтобы избежать чрезмерной скорости.

3) Оптимизация конструкции отливки:

разумно выбирайте поверхность раздела, избегайте установки поверхности раздела в важных частях отливки.

8. Заключение

Дефекты литья являются результатом комбинации факторов, для решения этих проблем необходимо начать с проектирования, процесса, материалов и других аспектов. Благодаря постоянной оптимизации и совершенствованию процесса литья, строгому контролю качества каждого звена, чтобы эффективно сократить Дефекты литья, улучшить качество и эксплуатационные характеристики отливок.

Если вы ищете опытного производителя отливок, Lvxun — ваш идеальный выбор. Команда Lvxun обладает богатым опытом устранения Дефекты литья и техническими талантами, позволяющими обеспечить идеальное высококачественное литье. Если вам требуется дополнительная информация или обсудить ваши потребности с нами, пожалуйста, свяжитесь с нами.