Литье и ковка: как отличить, определить и выбрать

Литье и ковка — два важных процесса обработки металла, каждый из которых имеет свои уникальные характеристики и сферу применения. В реальном производстве выбор между Литье и ковка должен основываться на конкретных потребностях и условиях для достижения наилучших производственных результатов и экономической выгоды.

Эта статья представляет собой всеобъемлющее руководство по фундаментальным различиям между литье и ковка. Эта статья поможет вам полностью понять их. Если вы ищете правильный процесс производства металла для ваших металлических деталей, то я считаю, что эта статья даст вам ответ. Сначала мы познакомим вас с определениями, общими методами, преимуществами, недостатками и областями применения Литье и ковка соответственно. Затем мы выделим конкретные различия между литье и ковка посредством подробного ознакомления с различными аспектами.

1.Литье

(1) Определение

Литье — это процесс горячей обработки металла, при котором расплавленный металл заливается в полость литейной формы, адаптированную к форме детали, и ждет, пока он остынет и затвердеет, чтобы получить деталь или заготовку. Этот процесс имеет историю около 7000 лет и является одной из важных технологий обработки металла в Древнем Китае.

Однако форма — это специальная камера, состоящая из различных литниковых систем и полостей. Эта полость в конечном итоге создает различные формы металла. В зависимости от типа метода литья форма может быть постоянной или временной.

(2) Распространенные методы литья

1) Литье в песчаные формы:

Используя песок в качестве основного формовочного материала, расплавленный металл впрыскивается в форму под действием силы тяжести. Он подходит для отливок различных размеров и сложных форм, но точность размеров и качество поверхности относительно низкие.

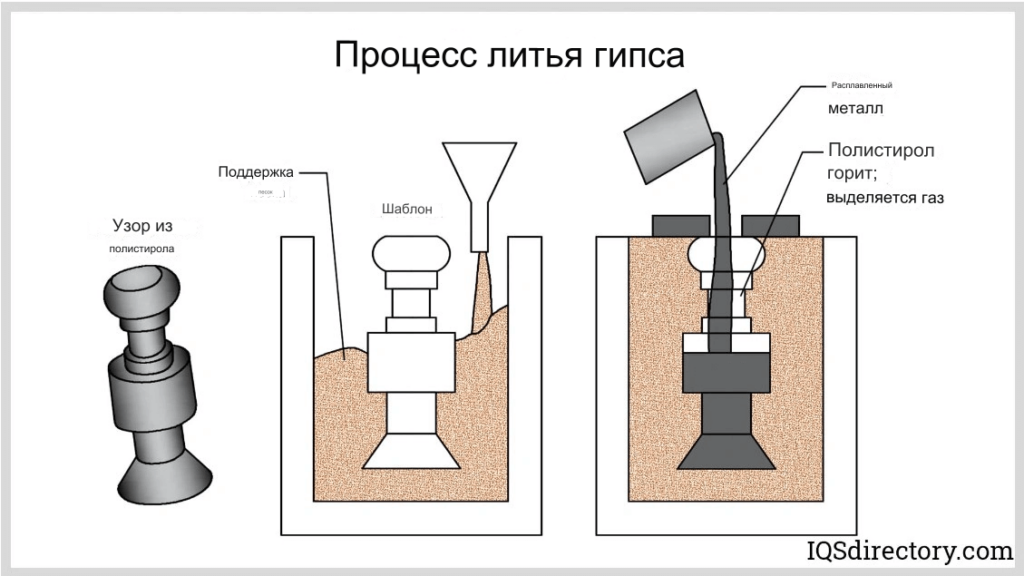

2) Литье по выплавляемым моделям:

Также известное как литье по выплавляемым моделям, оно использует легкоплавкие материалы для изготовления модели, а поверхность покрывается огнеупорными материалами для изготовления оболочки. После расплавления и выгрузки модели образуется отливка. Подходит для производства мелких деталей сложной формы и с высокими требованиями к точности.

3) Литье под давлением:

Использование высокого давления для вдавливания расплавленного металла в полость металлической формы на высокой скорости, а затем охлаждение и затвердевание для формирования отливки. Подходит для массового производства, размер отливки стабилен, а взаимозаменяемость хорошая, но легко образуются поры и усадка.

4) Литье под низким давлением:

Жидкий металл заливается в форму под низким давлением и кристаллизуется под давлением для формирования отливки. Подходит для различных отливок, а отливка имеет плотную структуру, четкие контуры и гладкую поверхность.

5) Центробежное литье:

Вылейте расплавленный металл во вращающуюся форму, заполните форму и затвердейте под действием центробежной силы. Подходит для производства полых отливок и повышения производительности процесса, но качество внутреннего отверстия отливки низкое.

6) Литье в металлическую форму:

Жидкий металл заполняет металлическую форму под действием силы тяжести, охлаждается и затвердевает в форме. Отливка имеет высокую размерную точность и гладкую поверхность, но цикл изготовления металлической формы длительный, а стоимость высокая.

(3) Преимущества

1) Сложность формы:

Можно изготавливать грубые заготовки сложной формы, особенно детали со сложными внутренними полостями.

2) Адаптируемость материала:

Для литья можно использовать все металлические материалы, обычно используемые в промышленности, а качество отливок может варьироваться от нескольких граммов до сотен тонн.

3) Экономическая эффективность:

Сырьевые материалы широко доступны и недороги, и можно напрямую использовать старые детали машин, поэтому стоимость отливок относительно низкая.

4) Сокращенная обработка:

Грубая отливка имеет высокое качество отделки, поскольку она почти сформирована, что может сократить механическую обработку или небольшой объем обработки, снизить затраты и сократить время производства.

(4) Недостатки

1) Механические свойства:

Структура отливки рыхлая, зерна крупные, внутри легко образуются усадочные раковины, усадка, поры и другие дефекты, что приводит к низким механическим свойствам отливки, особенно ударной вязкости.

2) Стабильность качества:

Качество отливки недостаточно стабильно, существует много процессов, факторы влияния сложны, и дефекты легко возникают.

(5) Применение

1) Механическое производство:

В различных машинах и оборудовании качество отливок составляет большую долю. Например, в тракторах и другой сельскохозяйственной технике доля качества отливок достигает 40–70 %; в металлорежущих станках и двигателях внутреннего сгорания она достигает 70–80 %; в тяжелой технике и оборудовании она может достигать 90 %.

2) Автомобильная промышленность:

Отливки, такие как блоки цилиндров автомобильных двигателей, головки цилиндров, коленчатые валы и т. д., обычно производятся методом литья в песчаные формы или литья под давлением.

3) Авиакосмическая промышленность:

Благодаря высокой точности и качеству поверхности литье по выплавляемым моделям подходит для производства небольших деталей сложной формы и с высокими требованиями к точности, таких как лопатки турбинных двигателей.

4) Электронная промышленность:

Литье под давлением широко используется в электронной промышленности благодаря своей размерной стабильности и хорошей взаимозаменяемости, например, для корпусов компьютеров, разъемов и т. д.

5) Судостроение:

В области судостроения литье также широко используется. Отливки появились на многих крупных судах, таких как гребные винты, якоря и т. д., которые представляют собой крупные отливки, устойчивые к коррозии и долговечные.

6) Медицинское оборудование:

В медицинских приборах имеется множество деталей из нержавеющей стали с чрезвычайно сложными формами, и эти сложные формы и высокие требования к точности поверхности могут быть достигнуты только с помощью технологии литья. Например, некоторые хирургические инструменты, имплантаты и т. д.

2.Ковка

(1) Определение

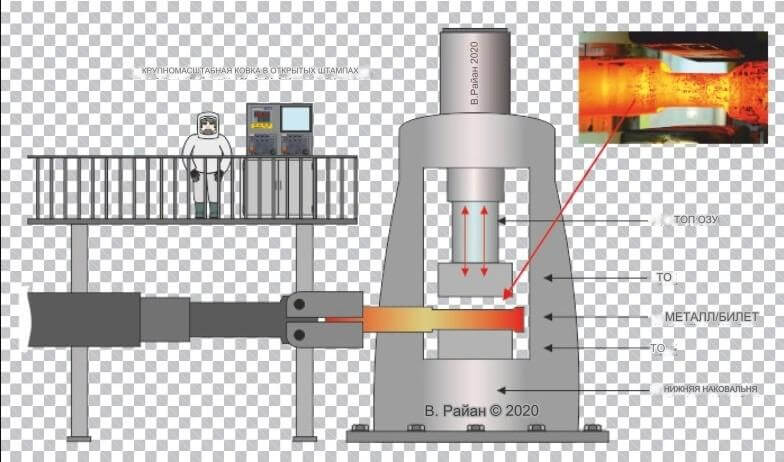

Ковка — это метод обработки, при котором кузнечная машина прикладывает давление к металлической заготовке, чтобы заставить ее подвергнуться пластической деформации для получения поковки с определенными механическими свойствами, определенной формой и размером. Основной принцип ковки заключается в использовании внешней силы, чтобы заставить металлическую заготовку подвергнуться пластическому течению при высокой или нормальной температуре, тем самым изменяя ее форму и размер, одновременно улучшая ее внутреннюю структуру и улучшая ее механические свойства.

(2) Классификация методов ковки

Ковка — это метод обработки металла, который улучшает механические свойства металлических материалов и формирует желаемую форму посредством пластической деформации. В зависимости от температуры металла во время обработки ковку можно разделить на две категории: горячая ковка и холодная ковка.

1) Горячая ковка:

Процесс ковки, выполняемый при температуре выше температуры рекристаллизации металла. Для стали температуры выше 800 °C обычно считаются температурным диапазоном для горячей ковки.

Преимущества: Пластичность металла увеличивается при высоких температурах, сопротивление деформации уменьшается, и ему легко придавать сложную форму. В то же время он может измельчать зерна, оптимизировать внутреннюю структуру и улучшать механические свойства.

Применение: Подходит для крупных и сложных поковок, а также материалов, которые могут эффективно деформироваться только при высоких температурах, таких как нержавеющая сталь и жаропрочные сплавы.

2) Холодная ковка:

Процесс ковки, выполняемый при комнатной температуре или близкой к комнатной.

Преимущества: Качество поверхности металла после холодной ковки хорошее, а точность размеров высокая. Может заменить некоторые процессы резки. В то же время холодная ковка может упрочнять металл и повышать прочность деталей.

Применение: Подходит для небольших поковок с высокими требованиями к точности, а также материалов с хорошей пластичностью в холодном состоянии, таких как алюминий, медь и ее сплавы, а также некоторые виды низкоуглеродистой и среднеуглеродистой стали.

(3) Преимущества:

1) Улучшение структуры металла:

Ковка может устранить литые рыхлости металла, сварные отверстия, оптимизировать микроструктуру и улучшить механические свойства поковок.

2) Улучшение свойств материала:

Поковки обладают высокой плотностью, хорошей прочностью и ударной вязкостью, а также хорошей износостойкостью и коррозионной стойкостью.

3) Высокая точность размеров:

Ковка может точно контролировать форму, размер и качество поверхности металлических материалов.

4) Широкое применение:

Ковка подходит для производства заготовок различных форм и размеров и позволяет производить более крупные и сложные детали.

(4) Недостатки:

Хотя ковка имеет широкий спектр преимуществ, она также имеет некоторые недостатки. Из-за этих недостатков люди выбирают литье. Ниже приведены четыре основные причины, по которым люди выбирают литье вместо ковки.

1) Ограничение формы:

Это основная причина, по которой люди выбирают литье вместо ковки. Ковка металла не подходит для изготовления сложных форм. Он может производить относительно более простые формы, чем литье металла. Поэтому он не может соответствовать требованиям многих приложений.

2) Высокие требования к сырью:

Ковка имеет высокие требования к сырью и более сложна в обработке более хрупких металлических материалов.

3) Низкая эффективность производства:

Свободная ковка имеет гораздо более низкую эффективность производства, чем модельная ковка, а поковки имеют простые формы, низкую размерную точность и грубые поверхности.

4) Дополнительные операции:

Ковка может потребовать дополнительной обработки для достижения лучших результатов. По сравнению с другими процессами производства металла, ковка требует больше дополнительной обработки.

(5) Области применения:

1) Производство автомобилей:

Автомобильное зубчатое кольцо сцепления, детали входного вала автомобильной трансмиссии, кольца подшипников, изделия серии втулок автомобильных шарниров равных угловых скоростей, автомобильные дифференциальные передачи, автомобильные передние оси и т. д.

2) Машиностроение:

Важные детали с высокими нагрузками и тяжелыми условиями работы, такие как валы паровых турбинных генераторов, роторы, рабочие колеса, лопатки, ролики, коленчатые валы двигателей внутреннего сгорания, шатуны, шестерни, подшипники и т. д.

3) Аэрокосмическая промышленность:

Поковки используются во многих частях самолетов, таких как двигатели и шасси, а также в средних и крупных деталях в других частях. Поскольку поковки обладают превосходной ударопрочностью.

4) Энергетическая промышленность:

В добыче нефти и газа и производстве электроэнергии поковки используются для клапанов высокого давления, турбин и генераторов, которые требуют превосходной производительности и устойчивости к суровым условиям.

5) Тяжелое машиностроение и строительство:

Поковки характеризуются прочностью и грузоподъемностью, например, горнодобывающее оборудование и подъемное оборудование, широко используемые в строительной отрасли. В тяжелых рабочих условиях износостойкость и грузоподъемность поковок хорошо проявляются.

3.Основное различие между литье и ковка

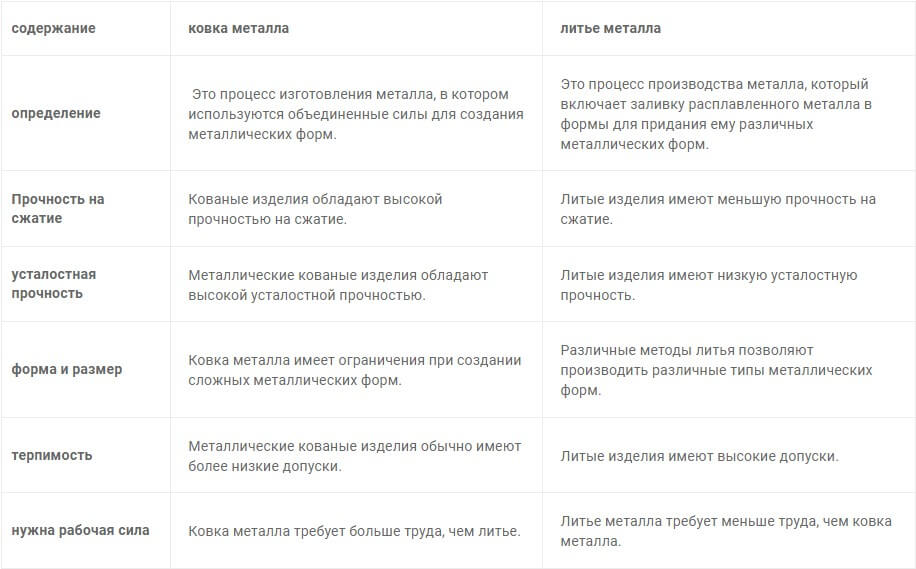

литье и ковка — это два разных метода обработки металла, которые различаются по процессу, применяемым материалам, точности и качеству поверхности, а также стоимости.

(1) Процесс:

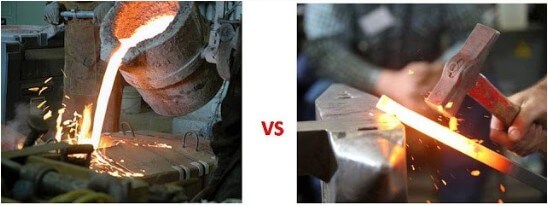

Литье: металл расплавляется и заливается в форму, охлаждается и затвердевает для формирования желаемой формы.

Ковка: металл нагревается до пластичного состояния, и его форма изменяется путем штамповки или выдавливания.

(2) Применимые материалы:

Литье: применимо к металлам с высокими температурами плавления и сложной обработкой, таким как железо, сталь, медь и т. д.

Ковка: применимо к металлам с высокой прочностью и высокой вязкостью, таким как сталь, алюминий, титан и т. д.

(3) Точность и качество поверхности:

Литье: высокая сложность формы, подходит для изготовления крупных отливок, но низкое качество поверхности и точность.

Ковка: высокая точность и качество поверхности, но высокие требования к сложности формы и размерам.

(4) Стоимость:

Литье: подходит для массового производства, низкая стоимость.

Ковка: высокие энергозатраты и затраты на процесс, подходит для мелкосерийного производства.

Благодаря этим различиям вы можете выбрать, какой из процессов Литье и ковка является наиболее подходящим в соответствии с характеристиками и требованиями требуемых изделий.

4.Как отличить литые и кованые детали?

(1) Яркость поверхности

Поверхность отливки должна быть толще, а поверхность поковки должна быть ярче.

(2) Цвет

Чугунная деталь серая и темная, а кованая стальная деталь серебристая и яркая.

(3) Звук

Послушайте звук, кованая деталь плотная, звук четкий после постукивания, а звук литья глухой.

(4) Шлифовка

Используйте шлифовальный станок для шлифовки и посмотрите, отличаются ли искры (обычно поковки ярче) и т. д.

5.Связь между обработкой, литьем и ковкой

Обработка, литье и ковка — это три разных процесса в области обработки металла. Каждый из них имеет свои собственные характеристики и преимущества, и в практическом применении они часто дополняют друг друга, завершая процесс изготовления сложных деталей. Это может быть отражено в следующих аспектах:

(1) Адаптируемость формы и размера:

Литье подходит для изготовления деталей сложной формы и больших размеров, таких как коробки и цилиндры.

Ковка подходит для изготовления деталей небольших размеров и относительно простых форм, таких как валы и шестерни.

Механическая обработка подходит для дальнейшего улучшения размера и формы отливок или поковок.

(2) Механические свойства:

Механические свойства отливок, как правило, плохие, особенно для деталей, которые несут высокие нагрузки.

Ковка может улучшить внутреннюю структуру металла и улучшить его механические свойства и прочность.

Механическая обработка может повысить точность и качество поверхности деталей за счет удаления материалов.

(3) Соображения относительно стоимости:

Себестоимость производства литья относительно низкая и подходит для массового производства.

Себестоимость производства ковки выше, но она может обеспечить более высокое использование материала и производительность.

Стоимость обработки зависит от сложности и требований к точности обработки.

(4) Производственный процесс

В реальном производстве обработка, литье и ковка часто взаимодействуют и дополняют друг друга. литье и ковка обеспечивают заготовки или полуфабрикаты, а обработка обрабатывает эти заготовки для соответствия требованиям к конструкции конечного продукта. Все три вместе составляют важную часть области обработки металла и широко используются во многих отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность и машиностроение.

6.Резюме

Вкратце, литье и ковка являются промышленными процессами формовки и придания формы металлу. Различные процессы используются в разных условиях. Основное различие между литье и ковка заключается в том, что литье заключается в заливке расплавленного металла в форму и его охлаждении для придания ему формы. Оно подходит для деталей сложной формы и имеет более низкую стоимость, но поверхность грубая, а прочность низкая. Ковка заключается в приложении давления к твердому металлу для его пластической деформации. Он имеет простую форму, но отличные механические свойства, гладкую поверхность и высокую стоимость. Конкретный выбор между литье и ковка должен определяться в соответствии с фактическими потребностями и условиями обработки.