Аморфная сталь:расширение областей применения высокоэффективных магнитных материалов

Аморфная сталь, как новый тип материала, обладающая высокой прочностью, высокой твердостью, отличными магнитными свойствами, а также хорошей коррозионной стойкостью, стала горячей точкой для применения во многих областях. Среди них, в связи с высоким спросом на высокоэффективные магнитные материалы в силовой электронике, аморфная сталь, таким образом, демонстрирует большие преимущества в применении. В данной статье мы рассмотрим определение, значение и технологию получения аморфная сталь,Обсуждаются эксплуатационные характеристики и соответствующие приложения.

1, определение и значение аморфная сталь

Аморфная сталь, также известная как аморфные сплавы на основе железа, — это металлический материал с уникальными свойствами, состоящий из железа и других элементов, таких как кремний и бор, который проявляет свойства, сильно отличающиеся от свойств обычных кристаллических материалов, благодаря своей неупорядоченной атомной структуре. Благодаря неупорядоченному расположению атомов этот материал обладает чрезвычайно высокой прочностью, твердостью и отличными магнитными свойствами, что делает его чрезвычайно важным в современной промышленности. В частности, аморфные стали находят все большее применение в энергетике и электронике, где они позволяют значительно повысить эффективность и надежность оборудования, снизить энергопотребление и затраты на обслуживание.

Например, в энергетике применение аморфная сталь позволяет значительно снизить энергопотребление трансформатора и повысить эффективность передачи электроэнергии в электросети, что имеет большое значение для энергосбережения и сокращения выбросов. Кроме того, благодаря отличной износостойкости и коррозионной стойкости, аморфная сталь в машиностроении и аэрокосмической промышленности также демонстрирует большой потенциал для применения, может значительно повысить срок службы и надежность деталей.

2. Технология приготовления аморфная сталь

(1) Осаждение из паровой фазы

Осаждение из паровой фазы — широко распространенная технология получения аморфная сталь, включающая физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). В процессе PVD аморфная структура формируется путем осаждения материалов на основе железа в виде атомов или молекул на подложку с помощью вакуумного испарения, напыления или тлеющего разряда.

Преимущество этого метода заключается в возможности точного контроля толщины и состава пленки, что делает его пригодным для получения высокоэффективных поверхностных покрытий, в то время как CVD осаждает тонкие пленки на поверхность подложки с помощью химической реакции, что позволяет аморфизировать материал при более низких температурах и делает его пригодным для крупномасштабного промышленного производства.

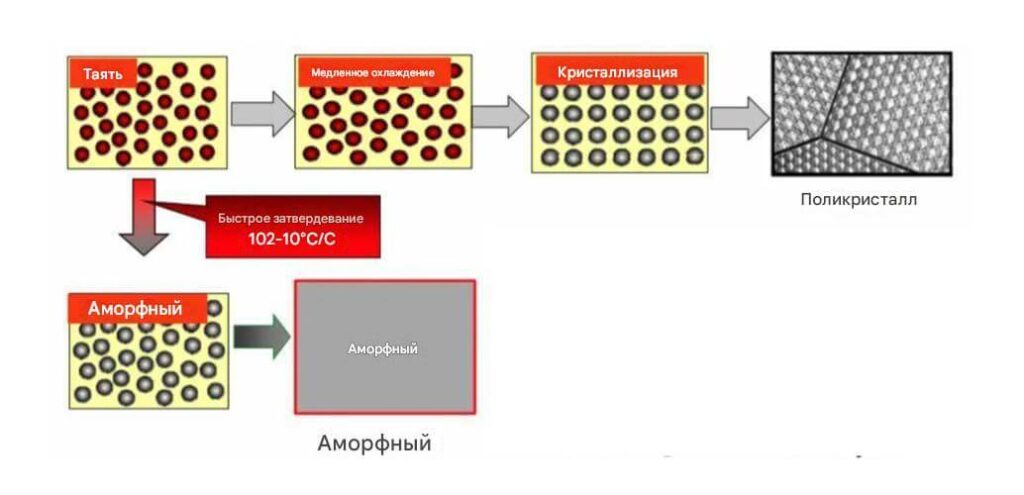

(2) Метод быстрого охлаждения в жидкой фазе

Метод быстрого охлаждения в жидкой фазе используется для формирования аморфного состояния путем охлаждения расплавленного сплава с очень высокой скоростью, так что кристаллическая структура успевает сформироваться слишком поздно. Для конкретных операций обычно используются такие методы, как одновалковая спиновая закалка и двухвалковая спиновая закалка. Эти методы позволяют получить аморфные тонкие полосы путем быстрого охлаждения расплавленного сплава путем его распыления на высокоскоростные вращающиеся охлаждающие валки.

Скорость охлаждения при жидкофазном методе быстрого охлаждения обычно достигает 10^6 — 10^8 К/с, и эта чрезвычайно высокая скорость охлаждения является ключом к формированию аморфной структуры. Аморфная сталь, полученная этим методом, обладает превосходными магнитными и механическими свойствами и широко используется в силовых электронных устройствах.

(3) Метод впрыска энергичных частиц

Метод инжекции высокоэнергетических частиц используется для облучения поверхности металла высокоэнергетическим лазером или электронным пучком, в результате чего поверхность локально плавится и быстро охлаждается, образуя аморфный слой. Этот метод позволяет точно контролировать толщину и характер аморфного слоя и подходит для получения поверхностно-модифицированных слоев с особыми эксплуатационными требованиями.

Преимущество метода инжекции высокоэнергетических частиц заключается в том, что он позволяет значительно повысить износостойкость, коррозионную стойкость и магнитные свойства поверхности материала без изменения природы материала подложки, что расширяет область его применения.

3. Эксплуатационные характеристики аморфная сталь

(1) Отличные мягкие магнитные свойства

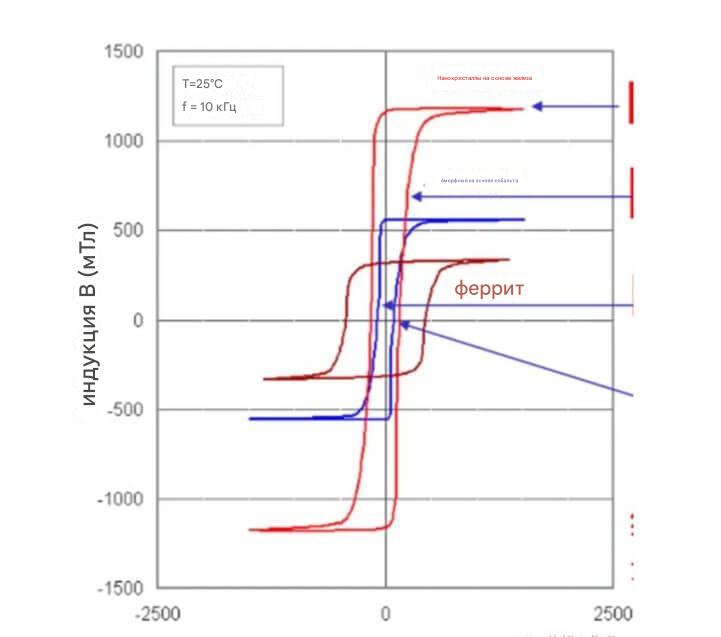

Аморфная сталь характеризуется высокой проницаемостью, низкой коэрцитивной силой и малыми потерями железа. Ее магнитная проницаемость намного выше, чем у обычных листов кремнистой стали, что позволяет значительно снизить ток возбуждения трансформаторов и других устройств и уменьшить потери энергии. Благодаря неупорядоченному характеру расположения атомов он обладает крайне низкой магнитокристаллической анизотропией, что обеспечивает превосходные магнитомягкие свойства.

Например, в магнитном поле 50 Гц и 1,3 Т потери железа аморфная сталь составляют менее 0,25 Вт/кг по сравнению с 1,2 Вт/кг для пластин из кремниевой стали, что приводит к значительной экономии энергии.

(2) Высокая прочность и твердость

Отсутствие микроструктурных дефектов в аморфная сталь и тесная связь между атомами обеспечивают ей более высокую прочность и твердость по сравнению с кристаллическими сплавами. Ее прочность на разрыв может достигать 1500 МПа, а твердость по Виккерсу превышает 900, что намного выше, чем у обычных сплавов на основе железа.

Это высокопрочное свойство дает ему большое преимущество при производстве износостойких, высокопрочных деталей, таких как клапаны высокого давления и аэрокосмические компоненты.

(3) Хорошая коррозионная стойкость

Аморфная сталь не имеет внутренних структурных дефектов, таких как границы зерен, дислокации или сегрегация состава, поэтому она обладает высокооднородной структурой и составом и демонстрирует хорошую коррозионную стойкость. В суровых условиях эксплуатации она способна сохранять стабильные рабочие характеристики и продлевать срок службы устройства.

(4) Высокая термическая стабильность

Аморфная сталь имеют высокие температуры Кюри и кристаллизации, что позволяет им сохранять отличные свойства в условиях высоких температур. Например, с температурой Кюри около 410°C и температурой кристаллизации до 550°C они подходят для высокотемпературных рабочих сред.

(5) Высокое удельное сопротивление

Удельное сопротивление аморфная сталь гораздо выше, чем кристаллических сплавов, обычно в 2-3 раза. Высокое удельное сопротивление помогает уменьшить потери на вихревые токи, что еще больше снижает энергопотребление устройства. Эта особенность делает их превосходными для таких применений, как сердечники трансформаторов и индукционные нагреватели.

4. Области применения аморфная сталь

Аморфная сталь — это новый тип металлического функционального материала с отличными магнитными свойствами, коррозионной стойкостью, износостойкостью, а также высокой прочностью, высокой твердостью и высокой вязкостью. Ниже приведен широкий спектр ее применения во многих областях:

(1) Электричество

1) Сердечник трансформатора:

Аморфная сталь, обладающая высокой магнитной индукцией насыщения и низкими потерями железа, идеально подходит для использования в качестве материала сердечника распределительных трансформаторов и трансформаторов средней частоты. По сравнению с традиционными листами кремнистой стали, использование аморфная сталь позволяет значительно снизить энергопотребление, достигая экономии энергии на 60-70 процентов.

2) Сердечник двигателя:

Использование аморфной стали в сердечнике статора электродвигателей может значительно повысить эффективность электродвигателей и снизить потребление энергии и выбросы парниковых газов. Характеристики низких потерь аморфная сталь дают ей значительное преимущество при использовании в электродвигателях, особенно в электродвигателях средней и высокой частоты.

(2) Электронные изделия

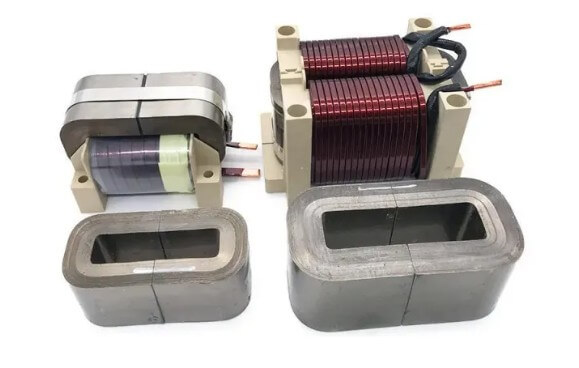

1) Реактор:

Благодаря низкой коэрцитивной силе и высокой проницаемости аморфная сталь идеально подходит в качестве материала сердечника для мощных реакторов импульсных источников питания, которые могут использоваться на частотах до 50 КГц.

2) Устройства для беспроводной зарядки:

Благодаря своим превосходным магнитным свойствам аморфные сплавы используются в технологии беспроводной зарядки для создания более эффективных и компактных зарядных устройств.

(3) Промышленное применение

1) Датчики:

Высокая проницаемость и низкий коэффициент магнитострикции дают им большой потенциал для создания высокоточных магнитных датчиков.

2) Механические части:

Благодаря сверхтвердости и износостойкости аморфная сталь она отлично подходит для изготовления различных деталей промышленного оборудования, таких как режущие инструменты, подшипники и т.д., что позволяет продлить срок службы деталей и повысить эффективность работы оборудования.

(4) Медицинское оборудование

Коррозионная стойкость и высокие прочностные характеристики аморфная сталь обусловили ее применение в медицине для изготовления хирургических инструментов и человеческих имплантатов, таких как ортопедические фиксирующие материалы и искусственные суставы.

(5) Аэрокосмическая промышленность

Благодаря своей низкой плотности она может использоваться для производства легких конструктивных элементов для аэрокосмических транспортных средств, что позволяет снизить вес автомобиля и повысить топливную экономичность. Кроме того, аморфная сталь используется для производства прецизионных компонентов, таких как датчики и приводы для аэрокосмических аппаратов.

5. Резюме

Аморфная сталь, как новый материал с широкими перспективами применения, внесет важный вклад в миниатюризацию, облегчение, высокую эффективность и энергосбережение многих отраслей промышленности по мере развития технологий и рынка.