алюминиевой экструзионной матрицы: руководство по проектированию и оптимизации

При проектировании и изготовлении алюминиевой экструзионной матрицы существует несколько ключевых факторов, которые нельзя упускать из виду. Выбор материала, проектирование конструкции, определение технологии обработки и т. д. — все это оказывает непосредственное влияние на производительность и срок службы фильеры. В этой статье мы начнем с вышеуказанных аспектов, всестороннего анализа процесса проектирования и оптимизации алюминиевой экструзионной матрицы.

1. Значение и применение алюминиевой экструзионной матрицы

Алюминиевой экструзионной матрицы является ключевым компонентом в производстве алюминиевых профилей, ее конструкция и качество изготовления напрямую влияют на качество алюминиевой продукции и эффективность производства. В современной промышленности алюминиевые профили широко используются во многих областях, таких как строительство, авиация, автомобилестроение, электроника и так далее, благодаря своим преимуществам — легкому весу, высокой прочности и хорошей технологичности. С прогрессом промышленных технологий и диверсификацией рыночного спроса, дизайн и технология производства алюминиевой экструзионной матрицы также постоянно развивается, чтобы соответствовать требованиям более высокой точности и эффективности производства.

2. Преимущества применения алюминиевой экструзионной матрицы

(1) Формование алюминия экструзией:

Алюминиевой экструзионной матрицы в основном используются для экструзии материалов из алюминиевых сплавов в различные алюминиевые профили требуемой формы, такие как алюминиевые дверные и оконные рамы для строительства, алюминиевые рамы для промышленного использования и т.д.

(2) Повышение эффективности производства:

Смена матрицы позволяет быстро производить алюминиевые изделия различных форм и размеров, что значительно сокращает время подготовки производства и повышает гибкость производства.

(3) Оптимизация свойств материала:

В процессе экструзии материал алюминиевого сплава подвергается обработке высокой температурой и давлением, оптимизируется его внутренняя структура, значительно улучшаются механические свойства и качество поверхности.

(4) Сокращение процедур обработки

Экструдированные алюминиевые профили имеют высокую точность размеров и хорошую шероховатость поверхности, и обычно могут использоваться напрямую без дополнительной механической обработки, что снижает производственные затраты.

(5) Адаптация к сложной конструкции:

Алюминиевой экструзионной матрицы может производить алюминиевые профили со сложной формой поперечного сечения для удовлетворения разнообразных требований к конструкции, таких как полые, пористые, тонкостенные и другие структуры.

(6) Сокращение потребления энергии при производстве:

По сравнению с традиционным процессом ковки и прокатки, алюминиевой экструзионной матрицы имеет больше преимуществ в инвестициях в оборудование и потреблении энергии, что помогает предприятиям экономить энергию и сокращать выбросы.

3. дизайн алюминиевой экструзионной матрицы основные требования и проблемы

Проектирование алюминиевой экструзионной матрицы сталкивается с различными проблемами, в основном включающими выбор материалов матрицы, структурный дизайн, технологию обработки, термообработку и так далее. Материал матрицы должен обладать высокой термостойкостью и износостойкостью, чтобы выдерживать высокую температуру и давление в процессе экструзии. Структурная конструкция, с другой стороны, должна обеспечивать равномерность потока металла и точность размеров изделия. Кроме того, процесс производства и термообработка формы оказывают непосредственное влияние на производительность и срок службы формы. Таким образом, повышение производительности и срока службы пресс-формы путем оптимизации конструкции и производственного процесса является проблемой при проектировании алюминиевой экструзионной матрицы.

4. Элементы конструкции алюминиевой экструзионной матрицы

(1) Выбор материала пресс-формы

Выбор материала пресс-формы является одним из ключевых факторов при проектировании алюминиевой экструзионной матрицы. Обычно используются такие материалы, как сталь H13 и т.д.

1) Сталь для пресс-форм H13:

Сталь H13 — это широко используемая сталь для горячего литья, обладающая хорошей твердостью, износостойкостью и жаропрочностью, подходящая для литейной формы из алюминиевого сплава. Она может поддерживать хорошие механические свойства при высоких температурах и подходит для изготовления сложных форм алюминиевой экструзионной матрицы.

2) Вольфрамовая сталь:

Вольфрамовая сталь имеет высокую температуру плавления и высокую прочность, что очень подходит для алюминиевой экструзионной матрицы, работающих в условиях высокой температуры и высокого давления. Его отличная термическая стабильность гарантирует, что штамп может по-прежнему сохранять свою точность и производительность после длительного периода использования.

3) Сталь 3Cr2W8V:

Эта сталь широко используется в штампах для литья алюминиевых сплавов благодаря своей превосходной термической прочности и термостабильности. Сталь 3Cr2W8V способна выдерживать высокое давление и температуру, что делает ее пригодной для производства крупных и структурно сложных алюминиевых экструзий.

4) Формовочная сталь LG:

Формовочная сталь LG известна своей высокой прочностью, твердостью до HRC56-58, сохраняя при этом отличные антитрещинные свойства. Она подходит для холодной экструзии алюминиевой матрицы, которая может эффективно предотвратить растрескивание матрицы под высоким давлением и продлить срок службы матрицы.

5) DAC55, 8418, DIEVAR и другие высокохромистые и высокомолибденовые материалы:

Эти материалы содержат высокий состав молибдена, обладают лучшей жаропрочностью и термической стабильностью, подходят для высокой температуры и сложной структуры формы для литья под давлением из алюминиевого сплава, могут значительно продлить срок службы формы.

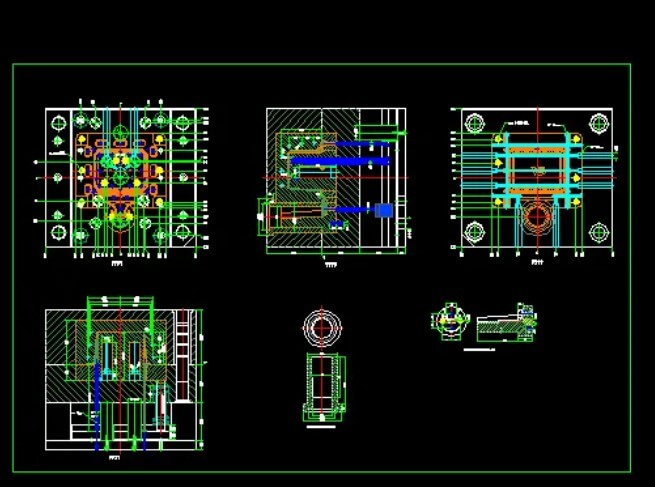

(2) Основная структура алюминиевой экструзионной матрицы

Алюминиевой экструзионной матрицы обычно состоит из трех частей: положительного штампа, вкладыша и втулки. Среди них, положительный штамп является основной частью штампа, который непосредственно определяет форму и размер алюминиевого профиля. Структура позитивного штампа в основном включает в себя следующие ключевые части:

1) Рабочая лента:

Рабочая лента перпендикулярна рабочему концу штампа, формируя форму алюминиевого профиля. Длина рабочей ленты должна быть умеренной, слишком короткая приведет к нестабильному размеру алюминиевого профиля, слишком длинная увеличит трение металла и давление экструзии, что легко приведет к склеиванию металла.

2) Пустой нож:

Пустой нож является основным каналом, через который проходит алюминиевый профиль, и он обеспечивает качество алюминия и срок службы фильеры. При проектировании конструкции пустого ножа необходимо учитывать толщину стенок и форму алюминиевого профиля, чтобы обеспечить беспрепятственное прохождение.

3) Дефлекторная пластина (паз):

Дефлектор задает форму перехода между алюминиевым прутком и алюминиевым изделием, что помогает уменьшить процесс деформации. Правильно спроектированные дефлекторы могут улучшить качество формовки алюминиевых профилей.

4) Отверстия дивертора:

Разгрузочные отверстия — это каналы, через которые алюминий проходит через отверстия профиля, и их форма, размеры сечения, количество и расположение напрямую влияют на качество экструзионного формования, давление экструзии и срок службы фильеры. Обычно количество шунтирующих отверстий должно быть как можно меньше, чтобы уменьшить линию сварки, увеличить площадь шунтирующих отверстий и снизить давление экструзии.

5) Шунтирующий мост:

Ширина шунтирующего моста связана с прочностью формы и потоком металла. Разумная конструкция шунтирующего моста может улучшить равномерность потока металла.

6) Сердечник пресс-формы:

Сердечник пресс-формы определяет размер и форму внутренней полости алюминиевого профиля.

7) Сварочная камера:

Сварочная камера — это место, где металл собирается и сваривается, и ее высота конструкции оказывает важное влияние на эффект сварки металла и стабильность сердечника пресс-формы.

(3) Конструктивные моменты алюминиевой экструзионной матрицы

1) Конструкция рабочей ленты:

Длина рабочей ленты должна определяться в зависимости от разницы толщины стенок профиля и расстояния от центра. Для алюминиевых профилей сложного сечения при проектировании рабочего пояса необходимо учитывать ситуацию, когда отверстие фильеры перекрывается шунтирующим мостом.

2) Коэффициент отвода и коэффициент экструзии:

Коэффициент шунтирования — это отношение площади поперечного сечения отверстия шунта к площади поперечного сечения профиля, а коэффициент выдавливания — это отношение площади поперечного сечения экструзионного ствола к площади поперечного сечения профиля. Эти два параметра напрямую влияют на величину сопротивления экструзии, качество формовки и качество сварки. Разумный выбор коэффициента шунтирования и коэффициента экструзии может повысить эффективность производства и качество продукции.

3) Разумная регулировка расхода алюминиевого металла:

Для того чтобы каждая точка массы на поперечном сечении алюминиевых профилей вытекала из отверстия фильеры с одинаковой скоростью, необходимо разумно регулировать скорость потока алюминиевого металла. При проектировании экструзионных фильер следует по возможности использовать симметричное расположение отверстий, а рабочие ленты различной длины следует проектировать в зависимости от формы алюминиевых профилей, толщины стенок, окружности и расстояния от центра экструзионного цилиндра.

4) Проверка прочности штампа:

При проектировании штампа прочность штампа является очень важным вопросом. Проверка прочности на сдвиг, изгиб и сжатие необходима для обеспечения стабильной работы штампа в тяжелых условиях эксплуатации.

5) Структура пустого ножа и размер отверстия в пресс-форме:

Конструкция консольной опоры для выхода рабочей ленты из отверстия штампа должна быть разумно спроектирована, чтобы обеспечить качество алюминиевого профиля и срок службы штампа. Для алюминиевых профилей с различной толщиной стенок следует использовать различные конструкции пустых ножей.

5. технология производства алюминиевой экструзионной матрицы

(1) Применение технологии CAD/CAE при проектировании алюминиевой экструзионной матрицы

1) Трехмерное моделирование и сборка:

С помощью технологии CAD конструкторы могут создать 3D-модель алюминиевой экструзионной матрицы в компьютере, осуществить виртуальную сборку, проверить интерференцию между деталями и оптимизировать структуру матрицы.

2) Оптимизация конструкции:

В сочетании с технологией CAE проводится конечно-элементный анализ матрицы для прогнозирования распределения напряжений и деформаций в матрице в процессе экструзии, оптимизации формы и размера матрицы, а также повышения срока службы матрицы.

3) Моделирование параметров процесса:

Использование программного обеспечения CAE для моделирования температурного поля, поля скорости и других параметров процесса экструзии, чтобы помочь инженерам выбрать правильные параметры процесса, уменьшить количество пробных форм и снизить производственные затраты.

4) Прогнозирование и контроль дефектов:

С помощью численного моделирования можно предсказать дефекты, которые могут появиться в процессе экструзии, такие как трещины, скручивание и выжимание и т.д., заранее оптимизировать схему проектирования, чтобы повысить квалификационный уровень продукта.

(2) Технология обработки и производства алюминиевой экструзионной матрицы

1) Выбор материала и предварительная обработка:

алюминиевой экструзионной матрицы обычно изготавливается из высокопрочной и жаростойкой легированной стали. Во-первых, материал вырезается и выгружается в соответствии с проектными чертежами, а затем предварительная обработка формы осуществляется с помощью таких этапов обработки, как черновое точение и чистовое точение.

2) Процесс термообработки:

Для того чтобы повысить твердость, износостойкость и срок службы пресс-формы, требуется термическая обработка, такая как закалка и отпуск. В процессе обработки необходимо строго контролировать температуру нагрева и время выдержки, чтобы пресс-форма приобрела идеальные механические свойства.

3) Прецизионная обработка:

С помощью обрабатывающих центров с ЧПУ, оборудования с медленной подачей и другого высокоточного оборудования пресс-форма подвергается дальнейшей прецизионной обработке. На этом этапе в основном обрабатывается рабочий пояс и полость формы, чтобы обеспечить точность размеров и шероховатость поверхности в соответствии с требованиями.

4) Электроэрозионная обработка и резка проволокой:

С помощью технологий EDM и проволочной резки пресс-форма обрабатывается для получения тонких структур, таких как отверстия и сложные контуры. Эти технологии позволяют добиться высокоточных результатов обработки и удовлетворить требования к сложной форме алюминиевой экструзионной матрицы.

5) Обработка поверхности:

Для того чтобы повысить износостойкость и коррозионную стойкость штампа, проводится обработка поверхности, например, азотирование, хромирование и т.д. Этот шаг может продлить срок службы штампа и обеспечить качество поверхности экструдированных алюминиевых профилей.

6) Проверка качества и пробная пресс-форма:

Проведите комплексную проверку качества пресс-формы, включая проверку размеров, проверку качества поверхности и проверку производительности. После получения квалификационного заключения проводится пробная формовка, вносятся необходимые корректировки и ремонт формы в соответствии с результатами пробной формовки, чтобы убедиться, что форма соответствует требованиям производства.

6.Резюме

Благодаря всестороннему анализу преимуществ конструкции, производства и применения алюминиевой экструзионной матрицы можно сделать вывод, что оптимизация и инновации конструкции матрицы являются ключом к повышению качества и эффективности производства изделий из алюминиевого профиля. С непрерывным прогрессом технологий, проектирование и производство алюминиевой экструзионной матрицы будет более интеллектуальным и эффективным, обеспечивая сильную поддержку развитию алюминиевой экструзионной промышленности.