Компоненты для литья алюминия под давлением: детали производственного процесса и технологические инновации

Компоненты для литья алюминия под давлением используются в широком спектре областей применения, охватывающих ряд отраслей промышленности, таких как автомобилестроение, электроника, аэрокосмическая промышленность и машиностроение.

Компоненты для литья алюминия под давлением широко используются в основном из-за двух моментов: один из них — преимущество технологии литья под давлением, которая позволяет производить сложные детали с высокой точностью и высокой эффективностью, чтобы удовлетворить спрос массового производства;

Во-вторых, алюминиевые сплавы легки, устойчивы к коррозии и обладают хорошими механическими свойствами, что делает их подходящими для автомобильной, аэрокосмической и других отраслей промышленности, где требуется высокая прочность и долговечность. Эти преимущества делают компоненты для литья алюминия под давлением идеальными для ряда отраслей промышленности.

В этой статье мы подробно рассмотрим применение компоненты для литья алюминия под давлением, процесс производства и основные технологические инновации, чтобы предоставить информацию для тех, кто работает в смежных отраслях.

1. Классификация и применение компоненты для литья алюминия под давлением

(1) Автомобильная промышленность

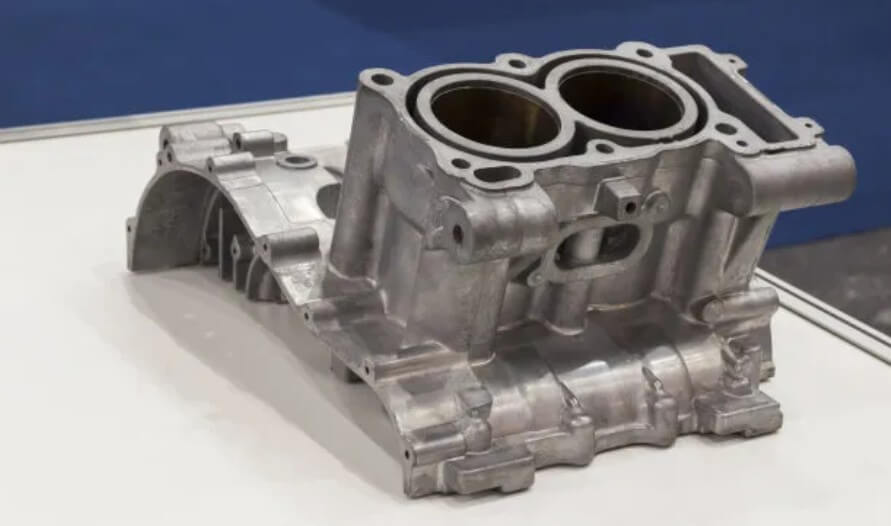

● Блок двигателя, корпус коробки передач:

Технология литья алюминия под давлением позволяет создавать высокопрочные и легкие решения, отвечающие требованиям автомобильных трансмиссий.

● Ступицы, крепления подвески:

Компоненты для литья алюминия под давлением широко используются в автомобильных ходовых системах для улучшения управляемости и экономии топлива.

● Конструктивные детали кузова (технология комплексного литья под давлением, например, Giga Casting):

Технология цельного литья под давлением повышает эффективность производства за счет уменьшения количества деталей и снижения веса корпуса.

(2) Электронная промышленность

● Радиаторы, корпуса для мобильных телефонов, компоненты для охлаждения базовых станций 5G:

Компоненты для литья алюминия под давлением играют важную роль в электронном оборудовании, а их высокая теплопроводность и легкие свойства отвечают требованиям электронной промышленности.

(3) Аэрокосмическая промышленность

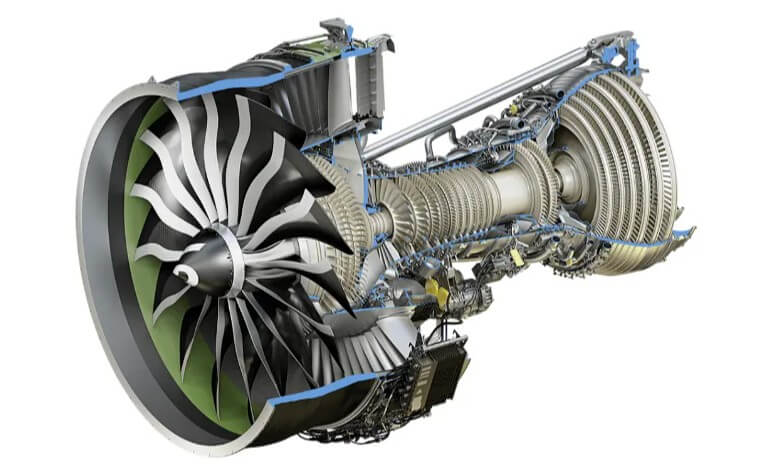

● Легкие конструктивные элементы, высокопрочные кронштейны:

Применение технологии литья алюминия под давлением в аэрокосмической отрасли позволило значительно снизить вес самолетов и повысить топливную эффективность и летные характеристики.

(4) Общее оборудование и инструменты

● Корпуса для электроинструментов, корпуса промышленных насосов, корпуса клапанов:

Компоненты для литья алюминия под давлением широко используются в общем машиностроении и инструментальной промышленности, обеспечивая высокую прочность и коррозионную стойкость.

2. подробный процесс производства компоненты для литья алюминия под давлением

(1) Проектирование и изготовление пресс-форм

1) Анализ потока режимов:

Оптимизация конструкции пресс-формы и уменьшение количества дефектов благодаря моделированию потока расплавленного металла через форму.

2) Дизайн с помощью 3D-печати:

Технология 3D-печати сокращает циклы разработки форм и повышает гибкость конструкции.

3) Система охлаждения:

Оптимизируйте расположение водоводов для повышения эффективности охлаждения и предотвращения деформации.

(2) Плавление и рафинирование сплавов

1) Выбор сплава:

Выберите подходящий материал из алюминиевого сплава в соответствии со сценарием применения, чтобы удовлетворить различные требования к производительности.

2) Процесс плавления:

Температура контролируется на уровне 650-720°C для обеспечения равномерного плавления сплава.

3) Рафинирование:

Использование технологий дегазации и дешлакации для повышения чистоты сплава и уменьшения количества включений.

(3) Литье под давлением (подробный анализ и точки контроля процесса)

1) Закрытие формы:

● Две половины формы (неподвижная и подвижная) смыкаются под действием литьевой машины, образуя замкнутую полость.

● Процесс закрытия должен обеспечить точность и герметичность формы, чтобы избежать утечки металла или образования вспышек.

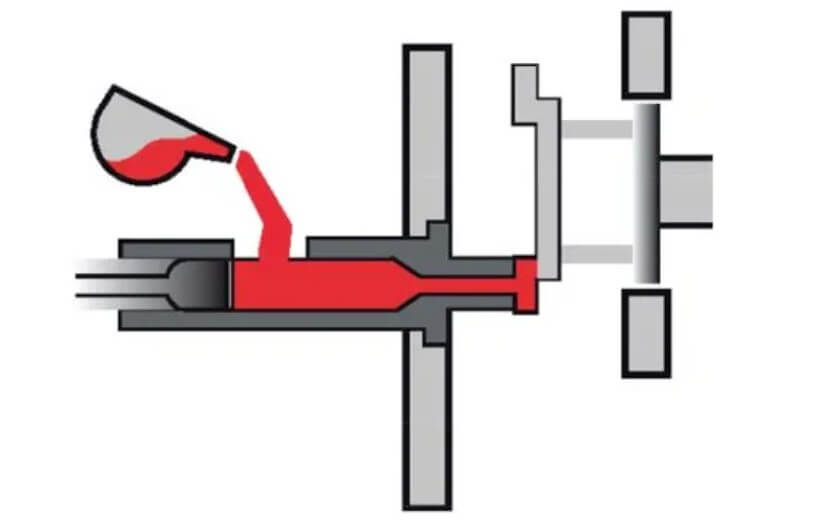

2) Инъекция:

● Расплавленный металл быстро впрыскивается в полость формы под высоким давлением через систему впрыска машины для литья под давлением, включающую в себя цилиндр впрыска и пуансон впрыска.

● Скорость и время впрыска необходимо точно контролировать, чтобы металл полностью заполнил все углы полости, избегая при этом турбулентности и воздушных валов.

3) Удержание давления:

● После того как металл заполнит полость, машина для литья под давлением продолжает поддерживать определенное давление (стадия удерживающего давления), чтобы обеспечить полную дополнительную усадку металла в процессе охлаждения, уменьшить усадочные отверстия и дефекты усадки.

● Время выдержки и давление должны быть оптимизированы в зависимости от формы изделия и свойств материала.

(4) Охлаждение и открытие формы

1) Охлаждение:

● Металл быстро остывает в форме, образуя твердую деталь. Время охлаждения зависит от толщины изделия и конструкции системы охлаждения формы.

● Процесс охлаждения должен обеспечивать равномерное охлаждение металла, чтобы избежать деформации и концентрации внутренних напряжений.

2) Отверстие для формы:

● После охлаждения обе половины формы раскрываются под действием литейной машины.

● Выталкивающий механизм (например, выталкивающий штифт или выталкивающая плита) выталкивает отформованную деталь из формы, завершая процесс распалубки.

(5) Постобработка и отделка

1) Снятие заусенцев и полировка:

Удаляет заусенцы и улучшает качество обработки поверхности.

2) Обработка:

Обработка с ЧПУ повышает точность размеров и отвечает требованиям сборки.

3) Обработка поверхности:

Анодирование, гальваническое покрытие и т.д. для повышения коррозионной стойкости.

3. Основные параметры литья под давлением

(1) Давление впрыска:

Обычно 100-150 МПа для обеспечения быстрого заполнения полостей металлом.

(2) Скорость впрыска:

Высокоскоростное впрыскивание позволяет сократить время застывания металла, но слишком высокая скорость может привести к турбулентности и перекатыванию воздуха.

(3) Температура формы:

Температуру формы необходимо контролировать в соответствующем диапазоне (обычно 150-250°C), чтобы обеспечить течение металла и эффективность охлаждения.

(4) Время охлаждения:

Определяется толщиной изделия и свойствами материала, обычно составляет от нескольких секунд до десятков секунд.

4. Преимущества и проблемы литья под давлением

(1) Преимущества:

● Высокая эффективность производства, подходит для массового производства.

● Компоненты для литья алюминия под давлением, отличаются высокой точностью размеров и хорошим качеством поверхности.

● Возможность изготовления деталей сложной формы.

(2) Вызовы:

● Склонны к внутренним дефектам, таким как пористость и усадка.

● Высокая стоимость форм и длительные циклы разработки.

● Повышенные требования к контролю параметров процесса.

5. ключевые технологические инновации в производстве компоненты для литья алюминия под давлением

(1) Литье под высоким давлением (HPDC) против литья под низким давлением (LPDC)

● Литье под высоким давлением:

Подходит для крупносерийного производства, обеспечивает высокую точность и прочность.

● Литье под низким давлением:

Подходит для деталей сложной формы и позволяет уменьшить пористость и дефекты.

(2) Применение технологии вакуумного литья под давлением

● Снижение пористости:

Уменьшение пористости и повышение прочности продукта благодаря вакуумной среде.

● Повышенная прочность:

Технология вакуумного литья под давлением особенно подходит для деталей с чрезвычайно высокими требованиями к прочности.

(3) Применение 3D-печати в производстве пресс-форм

● Сократите цикл разработки:

Технология 3D-печати позволяет быстро изготавливать сложные формы и сокращать циклы разработки.

● Повышенная гибкость конструкции:

Технология 3D-печати обеспечивает большую гибкость при проектировании форм.

(4) Применение технологии обработки с ЧПУ

Технология обработки с ЧПУ играет важную роль в последующей обработке деталей, компоненты для литья алюминия под давлением, особенно при производстве высокоточных деталей.

● Повышенная точность размеров:

Обработка с ЧПУ позволяет выполнять прецизионную обработку деталей после литья под давлением, чтобы гарантировать, что их размерная точность соответствует проектным требованиям.

● Обработка сложных форм:

Технология ЧПУ позволяет обрабатывать детали сложной формы для удовлетворения разнообразных потребностей в продукции.

● Улучшение качества поверхности:

Обработка с ЧПУ позволяет дополнительно улучшить качество поверхности и однородность деталей.

● Интеграция автоматизации:

Обрабатывающее оборудование с ЧПУ может быть легко интегрировано в автоматизированные производственные линии для автоматизации всего процесса от литья под давлением до обработки и повышения эффективности производства.

(5) Интеллектуальное производство и автоматизация

● Робот-пикап:

Автоматизированные производственные линии повышают производительность и сокращают количество ручного вмешательства.

● Интеллектуальный мониторинг:

Обеспечение качества продукции путем контроля ключевых параметров производственного процесса в режиме реального времени.

5. контроль качества и методы проверки литых компоненты для литья алюминия под давлением

(1) Распространенные дефекты и способы их устранения

● Пористость, холодная сегрегация, усадка, включения:

Эти дефекты можно эффективно уменьшить, оптимизировав конструкцию формы и улучшив процесс плавления и заливки.

(2) Методы проверки качества

● Рентгеновский контроль: обнаруживает воздушные отверстия и включения внутри продукта.

● Компьютерная томография: позволяет получить трехмерные изображения, чтобы полностью изучить внутреннюю структуру изделия.

● Ультразвуковой контроль: обнаруживает дефекты и трещины внутри изделия.

(3) Обработка поверхности и повышение коррозионной стойкости

● Напыление, электрофорез, анодирование:

Улучшение коррозионной стойкости и внешнего вида изделий, а также продление срока их службы.

6. рыночный спрос на компоненты для литья алюминия под давлением будет продолжать расти

(1) Растущий спрос на компоненты для литья алюминия под давлением для электромобилей

● Корпус аккумулятора, легкая конструкция корпуса:

С быстрым развитием рынка электромобилей растет спрос на компоненты для литья алюминия под давлением.

(2) Тенденция легкого веса

● Спрос на легкие материалы в автомобильной и аэрокосмической промышленности стимулирует развитие технологии литья алюминия под давлением.

(3) Развитие технологии интегрального литья под давлением

● Сократите количество деталей:

Технология цельного литья под давлением повышает производительность за счет уменьшения количества деталей.

● Повышенная производительность:

Технология комплексного литья под давлением особенно подходит для массового производства.

(4) Применение высокопроизводительных алюминиевых сплавов

Новые алюминиевые сплавы с повышенной термостойкостью и усталостной прочностью будут стимулировать развитие компоненты для литья алюминия под давлением в машиностроении, нефтегазовой (например, спрос на высокопроизводительные компоненты в нефтегазовой промышленности), аэрокосмической и других областях, например, широкое использование сплавов системы Al-Cu-Mg.

7. Резюме

Важность компоненты для литья алюминия под давлением в различных отраслях промышленности очевидна, а прогресс технологии его производства способствует постоянному улучшению характеристик продукции. В будущем, с быстрым развитием рынка электромобилей, спросом автомобильной промышленности и аэрокосмической отрасли на легкие материалы, ростом интегрированной технологии литья под давлением и применением высокоэффективных алюминиевых сплавов, индустрия литья под давлением из алюминия откроет более широкие перспективы развития.

What do you think?

[…] (2) Бронированные машины и защитное снаряжение […]

[…] не только мощной огневой системой и мобильностью, но и отличной защитой, чтобы противостоять угрозе различных […]

[…] баллистических материалов играют жизненно важную роль в современном обществе, причем не только в защите военнослужащих от пуль, но и в правоохранительной деятельности, обеспечении безопасности и защите гражданского населения. баллистических материалов — это материалы, способные противостоять пулям или осколкам, такие как стекловолокнистые композиты, арамид и сверхвысокомолекулярный полиэтилен. Их преимуществами являются хорошая эластичность, малый вес, простота изготовления и т. д. […]

[…] Защитный принцип брони основан в первую очередь на физических свойствах материала рассеивать и поглощать энергию удара. Благодаря высокой твердости и прочности твердые баллистические материалы рассеивают кинетическую энергию пули на большой площади и поглощают часть энергии. Мягкие баллистические материалы дополнительно рассеивают и поглощают энергию удара, преобразуя кинетическую энергию пули во внутреннюю энергию волокон за счет растяжения и деформации волокон. […]

[…] аморфных материалов для более эффективного пробития современной брони. По сравнению с традиционными боеприпасами с […]

[…] собственными характеристиками, и их применение в области баллистической защиты становится все более широким. Так кто же из них […]