Высокопроизводительные литье под давлением сплава ASM Al-Si для автомобильной промышленности

С непрерывным развитием автомобильной промышленности повышаются требования к эксплуатационным характеристикам автомобильных деталей. Высокопроизводительное литье под давлением сплава ASM Al-Si, благодаря его отличным механическим свойствам и хорошему процессу литья, в автомобильной промышленности получило широкое применение. В этой статье мы подробно рассмотрим применение высокопроизводительного литье под давлением сплава ASM Al-Si в автомобильной промышленности, производственный процесс и соответствующие настройки параметров процесса с различных аспектов.

1. Характеристики высокопроизводительных сплавов ASM Al-Si

Высокопроизводительный сплав ASM Al-Si — это легированный материал на основе алюминия с кремнием в качестве основного легирующего элемента. Он обладает рядом замечательных свойств:

(1) Хорошие механические свойства:

Регулируя соотношение содержания кремния и других легирующих элементов, можно получать сплавы с различной прочностью и вязкостью для удовлетворения потребностей различных автомобильных деталей.

(2) Отличные характеристики литья:

Сплав обладает хорошей текучестью и способен заполнять сложные полости формы для получения отливок сложной формы с меньшим количеством дефектов литья.

Хорошая теплопроводность: алюминиево-кремниевый сплав обладает хорошей теплопроводностью, что помогает отводить тепло от автомобильных деталей и увеличивает срок службы и надежность деталей.

(3) Более низкая плотность:

Более низкая плотность алюминиево-кремниевых сплавов по сравнению с традиционными стальными материалами позволяет снизить вес всего автомобиля, улучшить топливную экономичность и уменьшить количество вредных выбросов.

(4) Хорошая коррозионная стойкость:

На поверхности алюминиево-кремниевого сплава может образовываться слой плотной оксидной пленки, которая обладает повышенной коррозионной стойкостью и может сохранять хорошие эксплуатационные характеристики в суровых условиях.

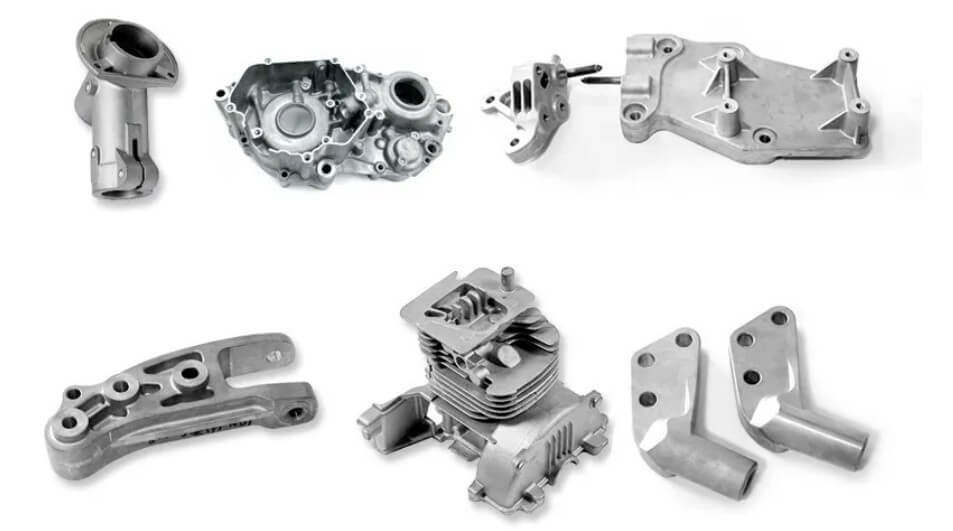

2. области применения высокопроизводительных литье под давлением сплава ASM Al-Si в автомобильной промышленности

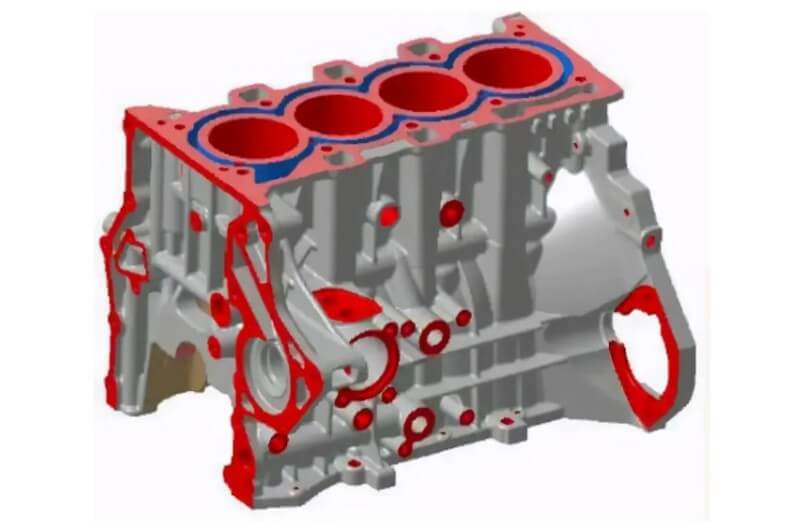

(1) Система двигателя

1) Цилиндр:

Высокопроизводительные литье под давлением сплава ASM Al-Si могут использоваться для производства блоков цилиндров. По сравнению с традиционным чугунным блоком цилиндров, блок цилиндров из сплава Al-Si обладает преимуществами малого веса и хорошей теплоотдачи, что позволяет повысить тепловую эффективность двигателя и снизить расход топлива.

2) Головка цилиндра:

Головка блока цилиндров из алюминиево-кремниевого сплава обладает хорошей теплопроводностью, что позволяет быстро отводить тепло, выделяемое при сгорании топлива, снижать рабочую температуру двигателя, повышать его надежность и долговечность.

3) Впускной коллектор:

Впускные коллекторы из алюминиево-кремниевого сплава имеют небольшой вес и хорошую теплопроводность, что повышает эффективность впуска и улучшает мощностные характеристики двигателя.

(2) Система передачи

1) Корпус коробки передач:

Высокопроизводительные литье под давлением сплава ASM Al-Si могут использоваться для изготовления корпусов трансмиссий. Корпуса трансмиссий из алюминиево-кремниевого сплава обладают хорошей прочностью и жесткостью, способны выдерживать высокие крутящие моменты и вибрации, а также имеют меньший вес, что способствует повышению топливной экономичности автомобиля.

2) Корпус дифференциала:

Корпус дифференциала из алюминиево-кремниевого сплава обладает отличной коррозионной стойкостью и хорошими литейными характеристиками, что позволяет удовлетворить производственные потребности сложных конструкций и повысить надежность и срок службы дифференциалов.

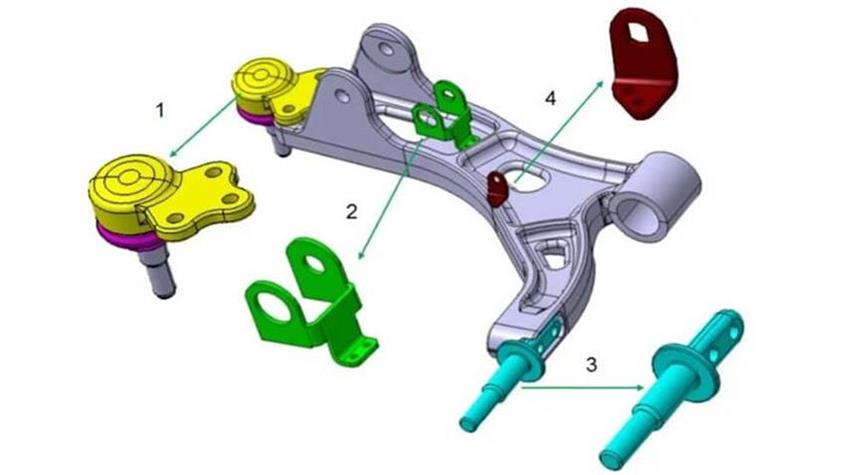

(3) Система шасси

1) Рулевой кулак:

Рулевой кулак из алюминиево-кремниевого сплава отличается малым весом и высокой прочностью, что позволяет улучшить управляемость автомобиля и стабильность вождения. В то же время, процесс литья рулевого кулака из алюминиево-кремниевого сплава хорош, поэтому он может производить рулевые кулаки сложной формы для удовлетворения потребностей различных моделей.

2) Рычаг управления:

Высокопроизводительные литье под давлением сплава ASM Al-Si могут использоваться для изготовления рычагов управления. Рычаги управления из алюминиево-кремниевого сплава обладают хорошей прочностью и вязкостью и способны выдерживать более высокие нагрузки, улучшая работу системы подвески автомобиля.

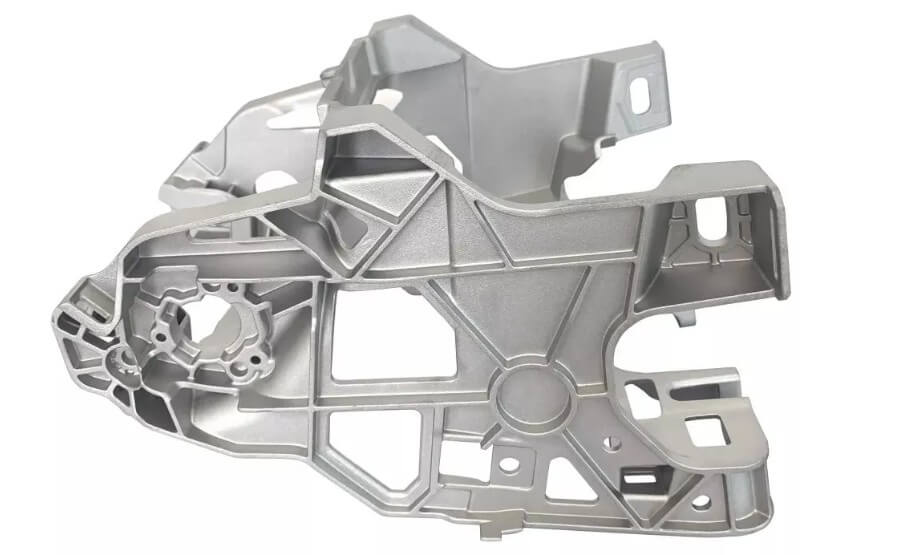

(4) Структура тела

1) Дверные коробки:

Дверные коробки из алюминиево-кремниевого сплава легкие и прочные, что позволяет повысить жесткость и безопасность кузова. В то же время дверные коробки из алюминиево-кремниевого сплава имеют простой процесс производства и низкую стоимость.

2) Каркасы крыш:

Каркасы крыши из алюминиево-кремниевого сплава обладают хорошей коррозионной стойкостью и эстетичным внешним видом, улучшающим общее качество кузова.

3. Процесс изготовления высокопроизводительных литье под давлением сплава ASM Al-Si

(1) Подготовка сырья

Алюминий и кремний высокой чистоты выбираются в качестве основного сырья и формулируются в определенных соотношениях, чтобы обеспечить сплаву превосходные механические и литейные свойства.

Строгий контроль качества сырья для предотвращения влияния примесей на качество отливок.

(2) Плавление

Плавление проводится под защитой инертного газа или в вакууме, чтобы избежать окисления и газовыделения жидкости сплава.

Точный контроль температуры плавления, обычно в диапазоне 680-800°C, обеспечивает однородный состав сплава.

(3) Подготовка формы для литья под давлением

Для изготовления форм для литья под давлением используйте высокопрочную и жаростойкую формовочную сталь, а также проводите термическую обработку для увеличения срока службы форм.

Предварительно разогрейте форму, температура предварительного нагрева обычно составляет 180-300°C, чтобы уменьшить тепловой удар и предотвратить растрескивание формы.

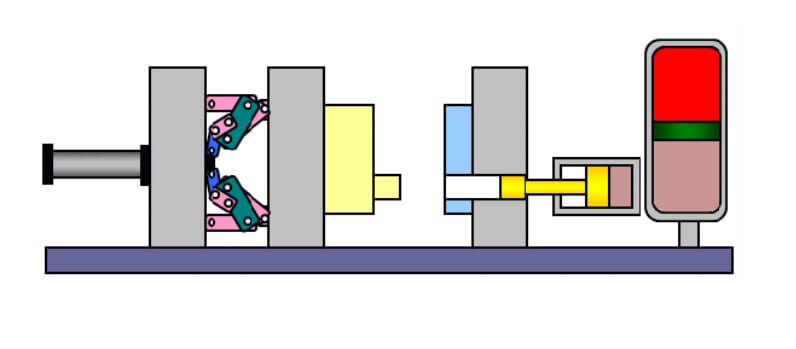

(4) Литье под давлением

Жидкость из расплавленного сплава впрыскивается в ствол литейной машины и под высоким давлением быстро заполняет полость формы.

В процессе литья под давлением контролируйте скорость, давление и время заливки, чтобы обеспечить плотность отливки и отсутствие дефектов, таких как пористость и усадка.

(5) Охлаждение и формовка

Отливка охлаждается в форме до соответствующей температуры, а затем вынимается из формы. Контролируйте скорость охлаждения, чтобы предотвратить деформацию и растрескивание отливок.

После формовки отливки очищаются от облоя, заусенцев и т.д.

(6) Термическая обработка

Обработка раствором и старение литье под давлением сплава ASM Al-Si для улучшения их механических свойств и стабильности размеров.

Температура обработки твердым раствором обычно составляет 520-550°C. Время выдержки определяется в зависимости от толщины отливки;

Температура обработки при старении обычно составляет 150-180°C, а время выдержки — несколько часов.

(7) Проверка качества

Рентгеновская дефектоскопия, ультразвуковой контроль и другие методы используются для проверки внутреннего качества отливок, чтобы убедиться в отсутствии внутренних дефектов.

Точность размеров, качество поверхности и механические свойства литье под давлением сплава ASM Al-Si проверяются на соответствие проектным требованиям.

4. пример: оптимизация технологических параметров для улучшения качества литье под давлением сплава ASM Al-Si

(1) История болезни

Производитель автозапчастей использует сплав ASM Al-Si для производства головки блока цилиндров двигателя определенного типа. В процессе производства в литье под давлением сплава ASM Al-Si были обнаружены такие дефекты, как холодная сегрегация, недоливы и трещины, что серьезно повлияло на качество продукции и эффективность производства.

(2) Анализ проблем

●Тщательная проверка и анализ производственного процесса и оборудования выявили следующие проблемы:

1) Температура плавления сплава контролируется неточно, и температура сильно колеблется.

2) Скорость и давление впрыска компрессии выбраны неправильно, что приводит к неполному заполнению металлической жидкостью.

3) Температурный контроль формы не стабилен, температура в некоторых местах слишком высокая или слишком низкая.

4) Время выдержки под давлением и время охлаждения не установлены должным образом, что приводит к образованию усадочных отверстий, усадки и других дефектов внутри отливки.

(3) Меры по оптимизации

●Для решения вышеуказанных проблем были предприняты следующие меры по оптимизации:

1) Замена современного плавильного оборудования и регулярная калибровка температуры плавильной печи для обеспечения стабилизации температуры плавления сплава в диапазоне 680-750°C.

2) В соответствии со структурой и толщиной стенок литейной формы отрегулируйте скорость и давление впрыска, чтобы металлическая жидкость могла плавно заполнить форму.

3) Применяйте систему контроля температуры формы для точного управления температурой формы и обеспечения стабильной температуры формы в диапазоне 180-250℃.

4) В соответствии со структурой и толщиной стенок отливки, отрегулируйте время выдержки и время охлаждения, чтобы внутренняя организация отливки была плотной и без дефектов.

5. Заключение

Высокопроизводительные литье под давлением сплава ASM Al-Si находят широкое применение в автомобильной промышленности. Оптимизация состава сплава и процесса производства позволяет получать литье под давлением сплава ASM Al-Si с отличными эксплуатационными характеристиками, малым весом и низкой стоимостью, что позволяет удовлетворить различные потребности автомобильной промышленности в компонентах.