Применение отливок по выплавляемым моделям в аэрокосмической промышленности

Литья по выплавляемым моделям, также известное как точное литье или литье с потерей воска, — это процесс литья, широко используемый в аэрокосмической промышленности.

отливок по выплавляемым моделям в основном включает в себя такие ключевые компоненты, как детали авиадвигателей, конструктивные элементы аэрокосмических транспортных средств и соединительные элементы, и производство этих деталей имеет решающее значение для аэрокосмической промышленности.

В этой статье подробно рассматриваются характеристики отливок по выплавляемым моделям и их конкретное применение в аэрокосмической отрасли.

1. Принцип и характеристики производства отливок по выплавляемым моделям

(1) Принцип и процесс изготовления отливок по выплавляемым моделям

Принцип процесса литья по выплавляемым моделям заключается в изготовлении точной легкоплавкой модели из легкоплавкого материала (например, воска), которая затем покрывается несколькими слоями огнеупорной краски, высушивается и затвердевает, образуя монолитную оболочку. Затем оболочку нагревают, чтобы расплавить и разрядить модель, а затем запекают при высокой температуре, чтобы превратить оболочку в огнеупорную полость.

Наконец, жидкий металл заливается в полость, и после охлаждения получается отливка. Процесс включает в себя следующие этапы: подготовка формы (прессование восковой формы), формирование и ремонт формы, нанесение покрытия и шлифовка, распалубка и запекание, заливка и охлаждение, шлифовка и очистка.

(2) Существенные особенности отливок по выплавляемым моделям

1) Высокая точность размеров:

Точность размеров отливок по выплавляемым моделям выше, обычно до CT4-6, а качество поверхности также лучше, обычно до Ra.1.6~3.2 мкм. Это связано с использованием легкоплавких моделей и огнеупорных покрытий, которые позволяют избежать ошибок размеров при традиционных методах литья.

2) Хорошее качество поверхности:

Более высокая шероховатость поверхности отливок по выплавляемым моделям снижает объем последующей механической обработки и позволяет уменьшить или вовсе отказаться от резки, что позволяет экономить станки и человеко-часы.

3) Адаптивность:

Он подходит для всех видов сплавов, включая углеродистую сталь, нержавеющую сталь, легированную сталь, чугун, медь, алюминиевый сплав и т.д. Особенно подходит для высокотемпературной и труднообрабатываемой высоколегированной стали.

4) Можно отливать сложные формы:

Она может отливать отливки сложной формы, которые трудно обрабатывать другими методами, например, крыльчатки и полые лопасти. Также можно отливать отливки с тонкой толщиной стенок и малым весом.

5) Гибкие размеры производственных партий:

Процесс литья по выплавляемым моделям подходит для единичного, серийного и массового производства, партия продукции не ограничена, может адаптироваться к различным масштабам производственных потребностей.

6) Высокая степень использования материалов:

Использование литья по выплавляемым моделям позволяет сократить количество отходов и повысить эффективность использования материалов.

7) Отсутствие поверхности раздела:

Благодаря использованию цельных оболочек при литье по выплавляемым моделям не требуются разделительные поверхности, что позволяет избежать ошибок в размерах и дефектов поверхности, возникающих из-за разделительных поверхностей.

2. Специфические области применения отливок по выплавляемым моделям для аэрокосмической промышленности

(1) Компоненты авиадвигателей

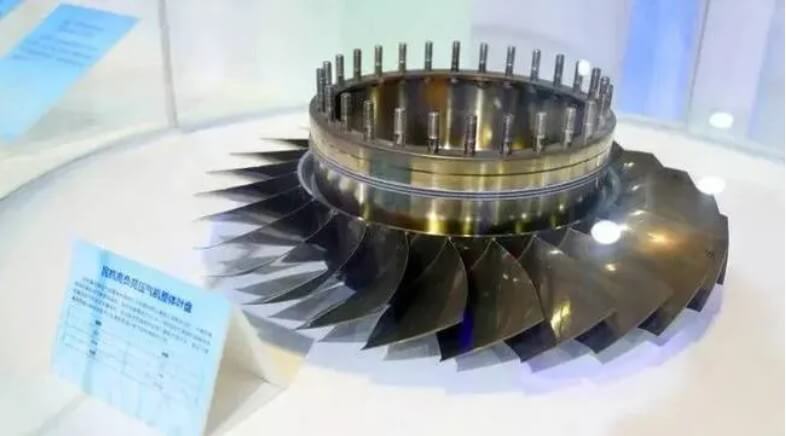

1) Лопасти турбины:

Литье по выплавляемым моделям позволяет получать лопатки турбин с высокой точностью размеров, сложной формы и способностью выдерживать высокие температуры и давление. Эти лопатки являются основными компонентами авиадвигателя и напрямую влияют на его производительность и надежность.

2) Встроенный листовой диск:

Интегральное рабочее колесо изготавливается путем литья лопасти и диска как единого целого, что позволяет сократить использование соединительных деталей и повысить эффективность и надежность двигателя. Литье по выплавляемым моделям — идеальный процесс для изготовления интегральной крыльчатки.

3) Камера сгорания:

Камера сгорания — еще один ключевой компонент авиадвигателя, который должен выдерживать экстремально высокие температуры и давление. Литье по выплавляемым моделям позволяет изготавливать камеры сгорания со сложной структурой, отвечающей высоким эксплуатационным требованиям.

(2) Структурные компоненты и соединители для аэрокосмических аппаратов

1) Рамы и балки:

Рамы и балки для аэрокосмических транспортных средств могут быть изготовлены отливок по выплавляемым моделям. Эти компоненты требуют высокой прочности и малого веса, а оптимизация конструкции позволяет снизить вес и повысить прочность конструкции за счет интеграции нескольких узлов в монолитную деталь.

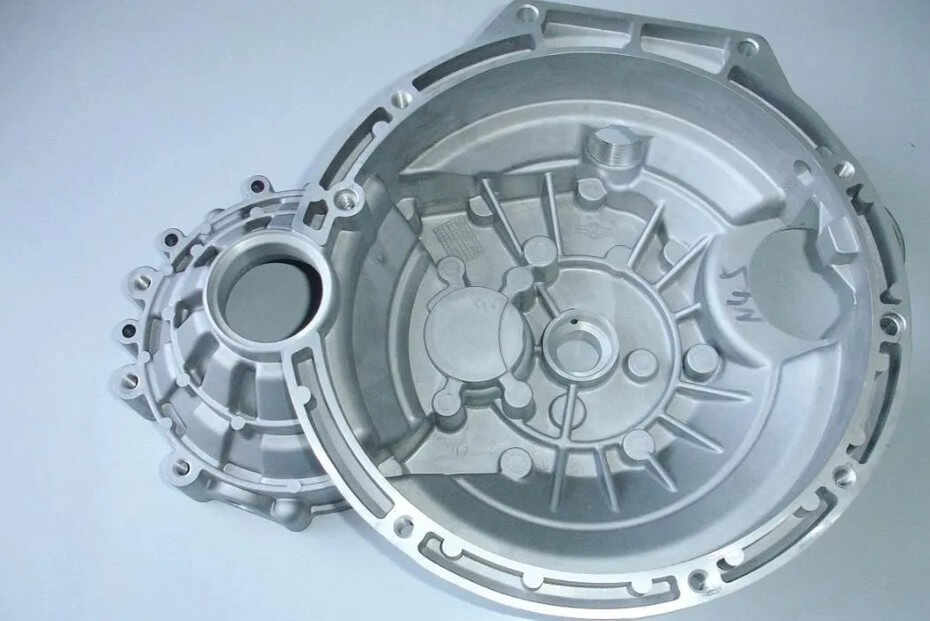

2) Компоненты шасси:

Шасси — одна из важных частей самолета, которая должна выдерживать большие нагрузки и удары. Литье по выплавляемым моделям позволяет производить высокопрочные и высокожесткие детали шасси для обеспечения безопасного взлета и посадки самолетов.

3) Люки и оконные рамы:

отливок по выплавляемым моделям также могут использоваться для изготовления люков и оконных рам, которые требуют точных размеров и хорошей герметичности, и которые могут быть изготовлены с помощью литья по выплавляемым моделям.

(3) Тонкостенные прецизионные детали

1) Компоненты из алюминиевого сплава:

Литье по выплавляемым моделям позволяет получать крупные, тонкостенные и сложные детали из алюминиевых сплавов, которые широко используются в аэрокосмической технике, например, в конструктивных элементах спутников и обшивке самолетов. Технология точного литья алюминиевых сплавов позволяет получать детали с большим размером контура и тонкой толщиной стенок, что позволяет удовлетворить спрос на легкие аэрокосмические аппараты.

2) Структурные детали из титанового сплава:

Титановые сплавы, обладающие высокой прочностью, низкой плотностью и отличной коррозионной стойкостью, широко используются в аэрокосмической промышленности. Литье по выплавляемым моделям позволяет изготавливать конструкционные детали из титановых сплавов сложной формы, такие как соединения крыльев самолетов и арматурные каркасы фюзеляжа.

(4) Другие ключевые компоненты

1) Компоненты топливной системы:

Форсунки, корпуса насосов и другие компоненты топливной системы требуют высокой точности и хорошей коррозионной стойкости.

отливок по выплавляемым моделям с превосходным качеством, могут соответствовать этим требованиям.

2) Компоненты гидравлических и пневматических систем:

Гидравлические и пневматические системы в клапанах, цилиндрах и других частях имеют высокие требования к точности размеров и чистоте поверхности, литье по выплавляемым моделям может производить отливок по выплавляемым моделям в соответствии с требованиями.

3. Стратегии оптимизации производственных процессов литья по выплавляемым моделям для удовлетворения высоких требований аэрокосмической промышленности

Для того чтобы соответствовать строгим требованиям этой области к точности размеров, качеству поверхности, свойствам материала и эффективности производства отливок по выплавляемым моделям, ниже приводится стратегия оптимизации процесса производства отливок по выплавляемым моделям с нескольких точек зрения:

(1) Выбор и улучшение материала:

● Высокоэффективные воски и огнеупорные материалы подобраны таким образом, чтобы повысить точность и прочность оболочки.

● Разработка новых материалов сплавов для удовлетворения требований к производительности в экстремальных условиях, таких как высокотемпературная прочность и устойчивость к окислению.

(2) Управление параметрами процесса:

● Точный контроль температуры, давления и скорости охлаждения формы обеспечивает точность размеров и качество поверхности восковой формы.

● Оптимизируйте конструкцию системы заливки, чтобы избежать турбулентности и окисления при течении жидкого металла и уменьшить количество дефектов.

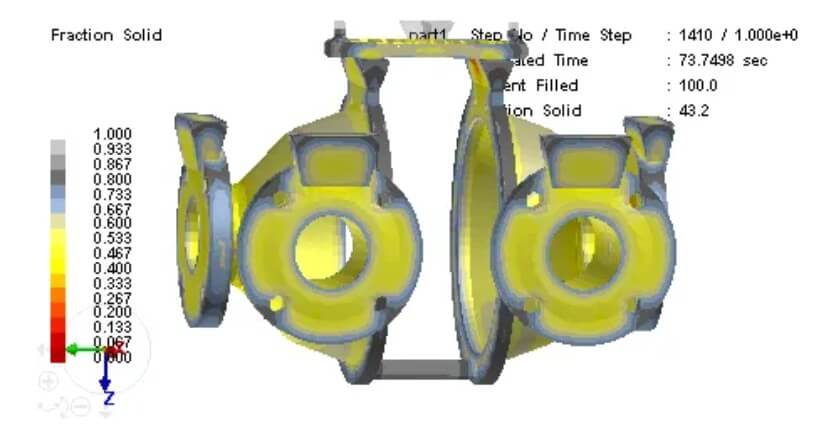

(3) Применение цифровых технологий:

● Программное обеспечение CAD/CAE используется для проектирования и моделирования отливок и форм для прогнозирования и решения потенциальных проблем.

● Изготовление восковых форм и оболочек с использованием технологии 3D-печати для повышения производительности и персонализации.

(4) Автоматизация и мониторинг процессов:

● Внедрение автоматизированного оборудования для процессов покрытия и навешивания, шлифовки и обжига снижает количество ошибок, возникающих при ручном управлении.

● Внедрение системы онлайн-мониторинга, контроль в реальном времени температуры, давления и других ключевых параметров в процессе литья для обеспечения стабильности процесса.

(5) Проверка качества и обратная связь:

● Для своевременного обнаружения внутренних дефектов в отливках используются методы неразрушающего контроля, такие как рентгеновское и компьютерное сканирование.

● Создание совершенного механизма обратной связи по качеству и постоянная оптимизация производственного процесса на основе результатов испытаний.

Резюме:

Благодаря реализации вышеуказанных стратегий можно эффективно повысить качество и эффективность производства отливок по выплавляемым моделям, чтобы удовлетворить растущий спрос на высокопроизводительные, легкие отливки в аэрокосмической промышленности.

4. Резюме

Технология литья по выплавляемым моделям занимает важное место и имеет широкие перспективы применения в производстве аэрокосмических деталей. Благодаря высокой точности и высокому качеству поверхности отливок по выплавляемым моделям имеет значительные преимущества при изготовлении аэрокосмических деталей сложной формы и тонкостенных конструкций.

What do you think?

[…] принцип закалки заключается в нагреве материала выше температуры […]

[…] Закалка — это процесс термической обработки, при котором сталь нагревается до температуры аустенизации (обычно на 20-50°C выше Ac3 или Ac1), выдерживается в течение определенного времени, а затем охлаждается со скоростью, превышающей критическую скорость охлаждения. Этот процесс похож на «возрождение в нирване» стали, придающее ей высокую твердость и износостойкость. Здесь представлен подробный анализ того, что происходит с закаленным и отпущенным железом. […]

[…] (1) Выбор и контроль охлаждающей среды […]