Процесс производства аморфных нитей: принципы,методы и рекомендации по оптимизации

Процесс производства аморфных нитей — это передовая технология, сочетающая высокие температуры, быстрое охлаждение и точный контроль. Благодаря этому процессу можно изготавливать даже проволоки микронного размера с уникальными свойствами, которые имеют большой потенциал для применения в электронике, датчиках и медицине. В этой статье мы подробно рассмотрим принцип процесс производства аморфных нитей, технологический метод, контроль и оптимизацию параметров.

1. Введение содержания, связанного с аморфными нитями

(1) Определение и свойства аморфных нитей

Аморфная проволока, также известная как металлическая стеклянная проволока, — это материал, не обладающий дальним упорядоченным строением на атомном уровне. Особая структура этого материала придает ему множество превосходных свойств, таких как высокая твердость, высокая прочность, отличные магнитные свойства и устойчивость к коррозии. Эти свойства обусловили широкое применение и важность аморфной проволоки в ряде высокотехнологичных областей.

(2) Классификация аморфных проводов

1) Аморфная проволока на основе железа:

Высокая проницаемость: легко намагничивается, широко используется в индуктивных компонентах, трансформаторах и т.д.

○ Низкие потери: отличные характеристики на высоких частотах и снижение потерь энергии.

○ Магнитная индукция с высоким насыщением: подходит для мощных магнитных компонентов.

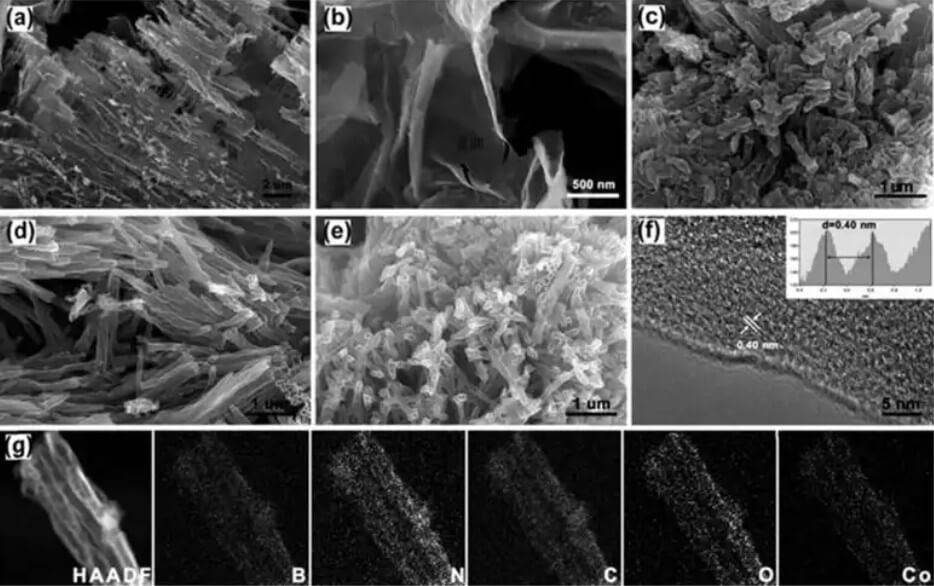

2) Аморфная проволока на основе кобальта:

○Большой коэффициент магнитострикции: чувствителен к изменениям внешнего магнитного поля, подходит для магнитострикционных датчиков и т.д.

○Низкая магнитная анизотропия: однородные магнитные свойства и хорошая стабильность.

○ Высокое удельное сопротивление: снижение потерь на вихревые токи.

3) Аморфная проволока на основе никеля:

Хорошие мягкие магнитные свойства: легко намагничивается и размагничивается.

Высокое удельное сопротивление: подходит для высокочастотных применений.

Повышенная коррозионная стойкость: отличная работа в суровых условиях.

2. Принцип процесс производства аморфных нитей

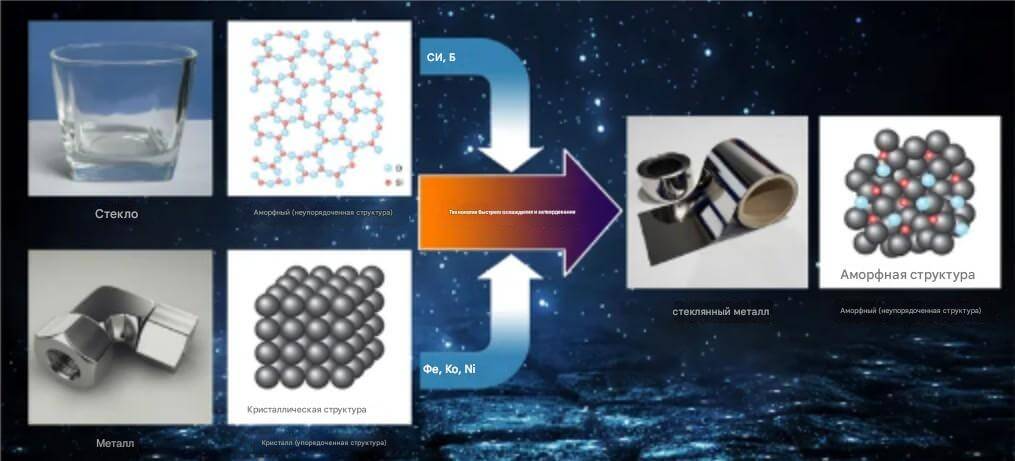

(1) Технология быстрого затвердевания

Процесс производства аморфных нитей в значительной степени опирается на технологию быстрого затвердевания, которая создает аморфную структуру путем охлаждения расплавленного металла или сплава на очень высоких скоростях, что позволяет ему затвердеть без достаточного времени для формирования кристаллической структуры. Скорость охлаждения является ключевым фактором в этом процессе, часто необходимо достигать миллионов градусов в секунду, чтобы обеспечить формирование аморфного состояния. В основе этой техники лежит контроль скорости охлаждения, чтобы атомы не успели выстроиться в кристаллическую структуру.

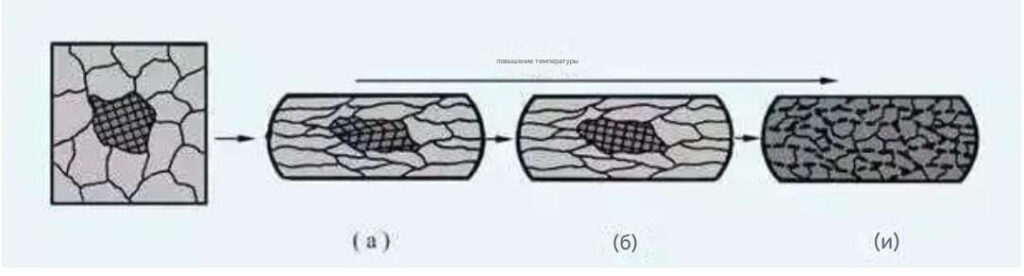

(2) Влияние скорости охлаждения на образование аморфного вещества

Скорость охлаждения оказывает решающее влияние на формирование аморфных структур и их свойства. Достаточная скорость охлаждения препятствует образованию и росту ядер и обеспечивает формирование полностью аморфной структуры. Если скорость охлаждения недостаточна, материал может частично кристаллизоваться, что скажется на его свойствах. Скорость охлаждения влияет не только на формирование аморфного состояния, но и на микроструктуру и конечные свойства аморфной проволоки, такие как магнитные свойства, механические свойства и химическая стабильность. Поэтому скорость охлаждения должна точно контролироваться в процесс производства аморфных нитей.

3. анализ основных методов процесс производства аморфных нитей

(1) Метод прядения из расплава

Метод прядения из расплава является распространенным способом процесс производства аморфных нитей. В этом методе расплавленный металл или сплав выбрасывается через тонкое сопло и одновременно быстро охлаждается высокоскоростной проточной охлаждающей средой (например, водой или газом) для формирования аморфной проволоки.

Преимуществом этого метода процесс производства аморфных нитей является простота оборудования и легкость в эксплуатации, однако конструкция сопла и выбор охлаждающей среды оказывают значительное влияние на качество продукции. Конструкция сопла должна обеспечивать равномерное и стабильное истечение расплавленного металла, а выбор охлаждающей среды должен обеспечивать достаточную скорость охлаждения.

(2) Метод нанесения покрытия на стекло

Метод со стеклянным покрытием является специальным процесс производства аморфных нитей, это будет расплавленный металл или сплав, завернутый в стеклянную трубку, а затем через быстрое рисование, чтобы сделать стеклянную трубку и внутренний металл в то же время тонким, и в конечном итоге через быстрое охлаждение аморфной проволоки. Аморфная проволока, изготовленная этим методом процесс производства аморфных нитей, имеет слой стеклянной оболочки снаружи, который может защитить аморфную проволоку от воздействия окружающей среды и улучшить ее стабильность и долговечность.

Основным преимуществом метода стеклования является возможность получения аморфных проволок тонкого диаметра с превосходными свойствами, однако этот процесс относительно сложен и требует точного контроля скорости волочения стеклянной трубки и металла.

(3) Метод одинарного проката и метод двойного проката

Методы одновалковой и двухвалковой прокатки являются распространенными методами производства аморфной тонкой полосы. В этих методах расплавленный металл или сплав впрыскивается на быстро вращающийся валик, который быстро охлаждается при контакте с валиком, образуя аморфную полосу. При одновалковом методе используется один ролик, а при двухвалковом — два ролика, и двухвалковый метод позволяет более точно контролировать толщину и свойства тонкой полосы.

Преимущество одновалкового и двухвалкового метода заключается в возможности производить аморфную тонкую ленту в больших масштабах, однако инвестиции в оборудование относительно высоки, а к контролю параметров процесса предъявляются жесткие требования.

4. контроль основных параметров процесс производства аморфных нитей

(1) Соотношение материалов и температура расплава

Соотношение компонентов материала и температура расплава являются чрезвычайно важными параметрами в процесс производства аморфных нитей. Различные соотношения материалов могут влиять на способность аморфного образования и конечные свойства продукта. Например, аморфные проволоки на основе железа обычно обладают превосходными магнитными свойствами, в то время как аморфные проволоки на основе кобальта имеют более высокую твердость и износостойкость.

Контроль температуры расплава также очень важен, так как слишком высокая температура может привести к засорению форсунки, а слишком низкая температура может повлиять на текучесть материала и, следовательно, на качество продукта.

(2) Скорость охлаждения и скорость вращения валков

Скорость охлаждения и скорость роликов — ключевые параметры процесса, определяющие качество аморфной проволоки. Скорость охлаждения определяет формирование аморфной структуры, а скорость вращения роликов влияет на толщину и свойства ленты. Как в одновалковом, так и в двухвалковом процессах скорость вращения валков должна быть точно согласована с потоком впрыскиваемого металла, чтобы обеспечить однородность и свойства полосы.

Кроме того, оптимизация скорости охлаждения и скорости вращения валков может быть проведена экспериментально и с помощью моделирования для достижения наилучших производственных результатов.

(3) Конструкция сопла и выбор подложки

Конструкция сопла и выбор подложки также оказывают значительное влияние на производство аморфных проволок. Форма и размер сопла определяют характер потока и эффективность охлаждения расплавленного металла, что, в свою очередь, влияет на качество и производительность аморфной проволоки.

Выбор подложки, с другой стороны, должен учитывать ее теплопроводность и состояние поверхности, чтобы обеспечить достаточную скорость охлаждения и хорошее межфазное сцепление. При использовании метода стеклянной плакировки выбор стеклянной трубки также требует учета ее совместимости с металлом и коэффициента теплового расширения.

5. оптимизация процесс производства аморфных нитей и проблемы

(1) Выбор сырья и оптимизация соотношения:

Процесс производства аморфных нитей обычно основан на методах быстрого затвердевания, поэтому выбор и пропорционирование сырья имеют решающее значение. Исследования показали, что способность к аморфному образованию значительно возрастает при увеличении содержания циркония в составе металла с 5 до 10 процентов.

Например, в исследовании по получению проволоки из аморфного сплава Zr-Cu-Al-Ni точное управление долей циркония позволило успешно повысить магнитные свойства и механическую прочность продукта.

(2) Процессы плавления и литья:

Температура и время плавления оказывают непосредственное влияние на качество аморфных нитей. Данные показывают, что плавление при 1550°C и выдержка в течение 30 минут приводит к получению однородной аморфной структуры.

В процессе быстрого охлаждения скорость охлаждения должна достигать 105 К/с или более, чтобы эффективно подавить явление кристаллизации. Оптимизировав параметры индукционной плавки, производственная линия увеличила скорость охлаждения до 108 К/с, что значительно улучшило выход и консистенцию аморфной проволоки.

(3) Настройка параметров процесса распыления:

Напыление — один из основных этапов процесс производства аморфных нитей. Необходимо точно контролировать апертуру распыления, давление распыления и расстояние распыления. Практика показывает, что при апертуре напыления 0,5 мм, давлении напыления 0,8 МПа и расстоянии напыления 20 см достигается наилучшая однородность диаметра аморфной проволоки, а количество дефектов снижается до менее чем 3 %.

(4) Процессы последующей обработки:

Пост-обработка включает в себя, в основном, термообработку и обработку поверхности. Соответствующая термообработка может улучшить механические свойства аморфных нитей. Например, твердость аморфных нитей увеличилась на 15 % при 1-часовой термообработке при 400°C.

Обработка поверхности повышает коррозионную стойкость. Случаи показали, что использование гальванических технологий для формирования никелевого слоя толщиной 5 мкм на поверхности аморфных проводов повысило их коррозионную стойкость в испытаниях на солевой туман на 50 процентов.

(5) Проблемы, связанные с процесс производства аморфных нитей:

Несмотря на то, что характеристики аморфных нитей могут быть значительно улучшены с помощью вышеперечисленных методов, оптимизация процесс производства аморфных нитей по-прежнему сталкивается со многими проблемами, такими как высокая стоимость оборудования, чувствительные параметры процесса и сложность контроля.

Данные показывают, что первоначальная стоимость инвестиций в высокопроизводительное оборудование для производства аморфных нитей в 2-3 раза превышает стоимость традиционного оборудования, а небольшие колебания параметров процесса могут привести к огромным различиям в характеристиках продукции.

6. Применение аморфных проводов

(1) Силовая электроника:

Аморфная проволока в основном используется в области силовой электроники для изготовления высокочастотных трансформаторов и индукторов. Его высокая проницаемость, низкие потери делают трансформатор в условиях высокой частоты с высокой производительностью, уменьшают размер и вес, широко используются в импульсных источниках питания, инверторах и другом оборудовании.

(2) Сенсорное поле:

Аморфные нити используются для создания высокочувствительных магнитных датчиков благодаря эффекту гигантского магнитного импеданса, т.е. их импеданс значительно изменяется в зависимости от внешнего магнитного поля. Эти датчики могут применяться в таких областях, как автомобильные навигационные системы, обнаружение тока и неразрушающий контроль, для обеспечения точных измерений магнитного поля.

(3) Электромагнитное экранирующее поле:

Аморфные проволочные материалы обладают хорошим эффектом поглощения электромагнитных волн и могут быть использованы в качестве электромагнитных экранирующих материалов для эффективного снижения электромагнитных помех между электронным оборудованием. Это имеет важное применение в высокочастотном электронном оборудовании, аэрокосмической и военной технике.

(4) Биомедицинская область:

Области применения аморфных нитей в биомедицине включают магнитно-направленные системы доставки лекарств. Используя свои магнитные свойства, аморфные нити могут направлять лекарства точно в очаг заболевания, повышая эффективность и снижая побочные эффекты.

(5) Область мягких магнитных композитов:

Аморфные нити могут быть соединены с другими материалами для получения мягких магнитных композитов с превосходными комплексными магнитными свойствами. Эти материалы находят широкое применение в новых двигателях, генераторах и другом электрооборудовании, что позволяет повысить эффективность и производительность оборудования.

7. Резюме

Процесс производства аморфных нитей — это область, полная вызовов и возможностей. Благодаря подробному обсуждению принципов, методов обработки и оптимизации параметров мы увидим, что каждое улучшение процесса может привести к скачку в свойствах материала, поэтому особенно важно освоить процесс производства аморфных нитей.