Руководство по процессу литья под давлением цинка:от введения к мастерству

Процесс литья под давлением цинка — это эффективная и точная технология обработки металлов давлением. В этой статье вы найдете исчерпывающее руководство по этому процессу, которое поможет вам пройти путь от введения до освоения процесса литья под давлением цинка.

1. Характеристики цинкового сплава

Цинковый сплав — важный металлический материал, который широко используется в современной промышленности благодаря своим уникальным свойствам. Ниже перечислены основные свойства цинковых сплавов:

(1) Отличные механические свойства:

Цинковые сплавы обладают высокой прочностью и твердостью, что позволяет удовлетворить широкий спектр инженерных потребностей. Они обладают высоким модулем упругости и пределом текучести и хорошо работают при нагрузках.

(2) Хорошая коррозионная стойкость:

Цинковые сплавы образуют на своей поверхности устойчивую оксидную пленку, которая эффективно защищает внутренний металл от воздействия коррозии. Благодаря этому цинковые сплавы широко используются во внешних компонентах, автомобильных деталях и других областях.

(3) Хорошая обрабатываемость:

Цинковые сплавы легко поддаются обработке и формовке, из них можно изготавливать детали различных сложных форм и конструкций методом литья под горячим давлением, литья под холодным давлением, литья под давлением и другими способами.

(4) Хорошая электро- и теплопроводность:

Цинковые сплавы обладают хорошей электро- и теплопроводностью и подходят для использования в производстве электронных устройств, печатных плат и теплоотводов.

(5) Низкая температура плавления:

Цинковые сплавы имеют низкую температуру плавления и легко поддаются механической обработке и литью по форме для некоторых применений, требующих низкотемпературных условий.

(6) Экологичность:

Цинк является материалом, пригодным для вторичной переработки, поэтому цинковые сплавы экологически безопасны и биосовместимы, что делает их пригодными для использования в биомедицине и при контакте с пищевыми продуктами.

(7) Легкий вес:

Цинковые сплавы легче традиционных чугунных и стальных материалов, что делает их идеальными для производства легких компонентов.

2. Преимущества и недостатки литья под давлением цинка

Литья под давлением цинка, как процесс, широко применяемый в современном производстве, имеет преимущества и недостатки, которые нельзя игнорировать. Понимание этих особенностей поможет нам лучше применять эту технологию.

(1) Преимущества

1) Хорошая производительность литья:

Цинковый сплав имеет низкую температуру плавления 385°C, что облегчает его литье под давлением. Кроме того, отличная текучесть цинкового сплава позволяет отливать сложные по форме, тонкостенные прецизионные детали, поверхность отливки гладкая, что значительно сокращает последующий процесс механической обработки.

2) Высокая точность размеров:

Детали литья под давлением цинка имеют высокую точность размеров и чистоту поверхности, которая может достигать 6~7 или даже 4 класса. Благодаря этому литые под давлением детали обладают отличной взаимозаменяемостью, снижают необходимость в механической обработке и повышают эффективность производства.

3) Легкая обработка поверхности:

Детали, литья под давлением цинка, могут подвергаться различным видам обработки поверхности, таким как гальваническое покрытие, напыление, покраска и т. д., что не только улучшает эстетический вид изделия, но и повышает его коррозионную стойкость.

4) Хорошая совместимость материалов:

В процессе плавки и литья под давлением цинковый сплав не поглощает железо, не разъедает пресс и не прилипает к форме, что продлевает срок службы формы и снижает себестоимость продукции.

5) Возможность вторичной переработки материала:

Остатки цинкового сплава легко перерабатываются и переплавляются, уменьшая количество материальных отходов и загрязнение окружающей среды, с хорошими экономическими и экологическими преимуществами.

6) Высокая производительность:

Производительность машины для литья под давлением высока, форма с несколькими полостями, может достичь механизации и автоматизации производства, очень подходит для массового производства.

(2) Недостатки

1) Плохая коррозионная стойкость:

Цинковый сплав более чувствителен к примесям свинца, кадмия, олова, когда эти элементы превышают норму, отливка подвержена межкристаллитной коррозии, что приводит к изменению размеров и снижению механических свойств.

2) Низкая прочность при ползучести:

Цинковый сплав обладает низкой прочностью на ползучесть и подвержен изменениям размеров, вызванным естественным старением при длительном использовании, что влияет на стабильность изделия.

3) Ограничения по температуре для использования:

Литья под давлением цинка детали не должны использоваться в условиях высоких и низких температур, так как их механические свойства значительно снижаются в этих условиях.

4) Более высокие затраты:

Цинковые сплавы имеют более высокий удельный вес, примерно в 2,5 раза выше, чем алюминиевые, а также являются относительно дорогими, что повышает стоимость материала.

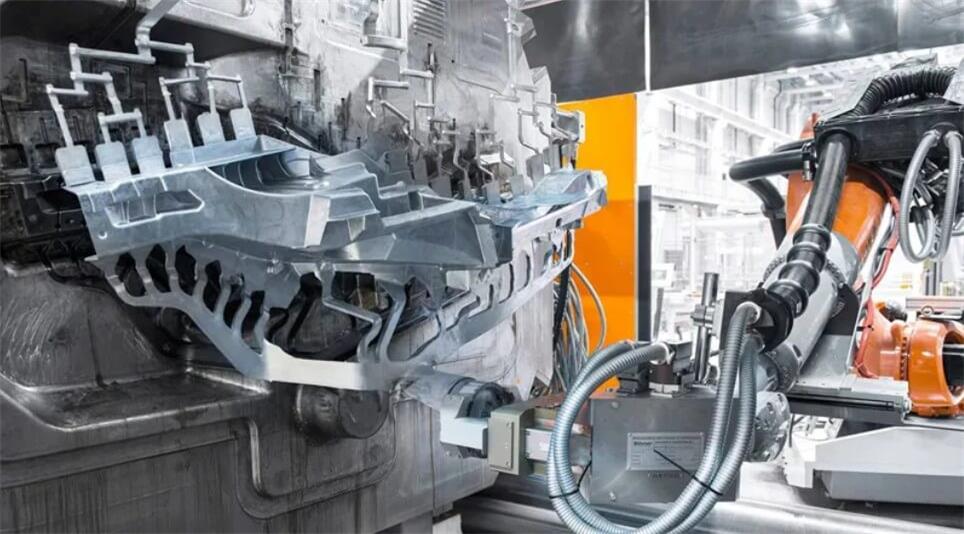

3. принцип и технологический процесс литья под давлением цинка

Процесс литья под давлением цинка является эффективной, точной и надежной технологией формирования металла, широко используемой в автомобильной промышленности, электронике, бытовой технике, аэрокосмической промышленности и других областях. Ниже приводится подробное описание принципа и процесса литья под давлением цинка:

(1) Принципы процесса

Основной принцип литья под давлением цинка заключается в том, что цинковый сплав нагревается до жидкого состояния, а затем впрыскивается в форму под высоким давлением. В форме цинковый сплав быстро остывает и затвердевает, образуя отливку той же формы, что и форма. Этот процесс обладает такими преимуществами, как высокая точность, высокая эффективность и высокая прочность, и подходит для производства различных деталей и изделий сложной формы.

(2) Процесс литья под давлением цинка

1) Плавление сырья

Необработанный цинковый сплав помещается в печь для плавления. Начальная температура обычно составляет от 435°C до 440°C. После плавления температура регулируется до 420-430°C для выдержки. Для обеспечения качества отливок необходимо строго контролировать состав сплава, например, содержание таких элементов, как алюминий, медь и магний.

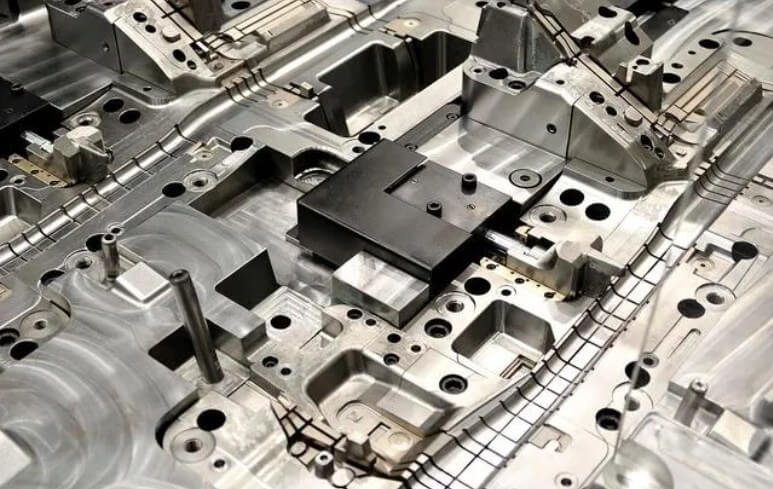

2) Предварительный нагрев пресс-формы

Перед литьем под давлением форму необходимо предварительно нагреть до 150-200°C, чтобы расплав цинкового сплава быстро заполнил полости после впрыска в форму и уменьшил тепловое напряжение.

3) Распылитель

Разделительный агент распыляется на поверхность формы, чтобы отливка могла плавно извлекаться из формы после охлаждения. Обычно используемые разделительные агенты смешиваются с водой в соотношении 1:200.

4) Закрытие пресс-формы и впрыск

После закрытия формы расплавленный цинковый сплав впрыскивается в полость формы под высоким давлением с помощью машины для литья под давлением. Удельное давление впрыска обычно устанавливается на уровне 45-50 кг/см², а скорость впрыска и время заполнения формы должны точно контролироваться.

5) Застывание и выталкивание

После впрыска расплава цинкового сплава в форму он быстро охлаждается и застывает. После застывания отливка извлекается из формы с помощью выталкивающего стержня. Время охлаждения обычно составляет от нескольких секунд до десяти секунд.

6) Постобработка отливок

Удаление фреттинга и заусенцев: Удалите излишки фреттинга и заусенцев с отливки.

Обработка поверхности: включая полировку, гальваническое покрытие, напыление и т.д. Полировка обычно делится на начальную полировку, грубую полировку и тонкую полировку для улучшения качества поверхности. Гальваническое покрытие и напыление могут повысить коррозионную стойкость и эстетический вид отливок.

Контроль: Отливки проверяются на размеры, качество поверхности, механические свойства и другие аспекты для обеспечения качества продукции.

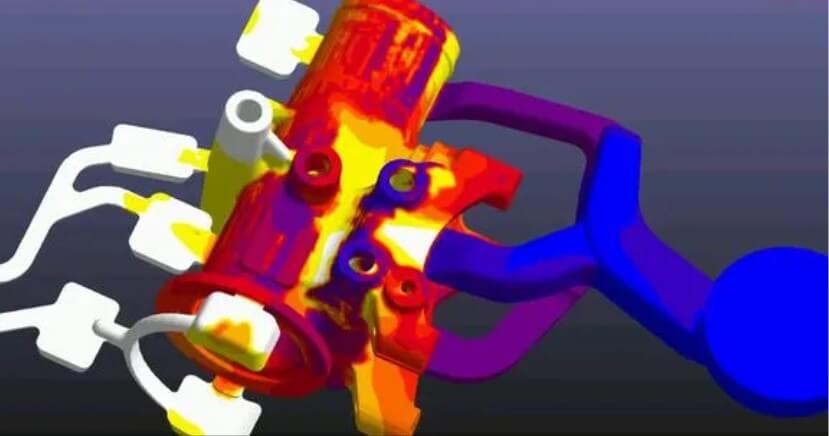

4. разработка и оптимизация параметров процесса литья под давлением цинка

(1) Управление скоростью впрыска компрессии:

Скорость впрыска под давлением является одним из ключевых факторов, влияющих на качество деталей литья под давлением цинка. Низкая скорость впрыска помогает уменьшить скопление газов и избежать пористости внутри отливки. Высокоскоростное впрыскивание, с другой стороны, гарантирует, что жидкий металл заполнит полость за короткий промежуток времени, предотвращая дефекты холодной сегрегации.

Обычно низкая скорость используется в начале процесса заполнения и переключается на высокую скорость, когда жидкий металл близок к заполнению. Оптимизация профиля скорости выталкивания требует корректировки конструкции отливки и толщины стенки.

(2) Настройка давления впрыска компрессии:

Давление впрыска определяет заполняемость жидкого металла и эффект усадки при затвердевании. Более высокое давление впрыска помогает получить плотную ткань отливки, но слишком высокое давление может привести к таким проблемам, как отлетающие края и повреждение формы.

Обычно в зависимости от сложности отливки и толщины стенки выбирают соответствующее давление впрыска, как правило, между 30-70 МПа. Для тонкостенных сложных деталей давление впрыска может быть соответствующим образом увеличено.

(3) Управление температурой формы:

Температура формы напрямую влияет на скорость охлаждения и качество поверхности отливок. Слишком низкая температура формы приведет к шероховатой поверхности отливки и даже к образованию холодного расслоения и трещин, а слишком высокая температура может вызвать прилипание формы и деформацию отливки.

Температура формы обычно контролируется в диапазоне 180-250°C и точно регулируется системой охлаждения или нагрева формы. Для крупных и сложных отливок требуется анализ моделирования температурного поля формы для достижения равномерного охлаждения.

(4) Выбор состава сплава:

Состав цинкового сплава оказывает большое влияние на производительность процесса литья под давлением и качество отливки. Обычно используются сплавы цинка Zn-4Al, Zn-3Cu-0,5Mg и так далее. Регулируя состав сплава, можно улучшить текучесть, прочность и коррозионную стойкость. Например, добавление соответствующего количества алюминия может улучшить текучесть сплава, а добавление меди и магния — повысить механические свойства сплава.

(5) Дизайн системы литья:

Конструкция системы заливки напрямую влияет на траекторию потока жидкого металла и эффект заполнения. Правильная система заливки должна обеспечивать плавное и быстрое заполнение полости жидким металлом, исключая дефекты, связанные с захватом газа и сближением нитей потока. При проектировании необходимо учитывать форму, размер и толщину стенок отливки, а также оптимизировать расположение и размер литника, поперечного литника и внутреннего затвора.

(6) Использование разделительных средств:

Разделительные агенты помогают уменьшить трение между отливкой и формой и предотвратить прилипание формы. Обычно используются разделительные агенты на водной и масляной основе. Правильный выбор разделительного агента и контроль количества его распыления могут эффективно улучшить качество поверхности отливок и срок службы формы.

5. меры предосторожности при литья под давлением цинка

(1) Контроль состава сплава

Убедитесь, что доля чистого цинкового слитка в цинковом сплаве составляет более 94%, и строго контролируйте содержание примесных элементов, таких как свинец, кадмий и олово, чтобы предотвратить старение и деформацию отливки.

Соотношение алюминия, меди, магния и других элементов в обычном составе сплава должно соответствовать стандартным требованиям, чтобы сохранить хорошие эксплуатационные характеристики цинкового сплава.

(2) Строгая температура плавления

Температура плавления цинкового сплава низкая, температура плавления должна контролироваться на уровне 415-430℃, а максимальная не должна превышать 430℃, чтобы предотвратить потерю алюминия и магния и проблемы с качеством литья под давлением.

Регулярно проверяйте температуру в печи, чтобы обеспечить точный контроль температуры.

(3) Предотвращение коррозии и старения

Цинковый сплав обладает плохой коррозионной стойкостью, поэтому литье под давлением следует избегать в условиях высоких и низких температур (ниже 0°C).

Обратите внимание на условия хранения, склад должен быть проветриваемым, сухим, аккуратным и чистым, чтобы предотвратить окисление и коррозию поверхности цинкового сплава литья под давлением.

(4) Оптимизация процесса литья под давлением

Используйте для работы инструменты из нержавеющей стали, чтобы избежать влияния примесей железа на качество цинкового сплава.

В процессе литья под давлением цинка необходимо разумно контролировать силу зажима и прочность формы, чтобы предотвратить разрыв поверхности отливки.

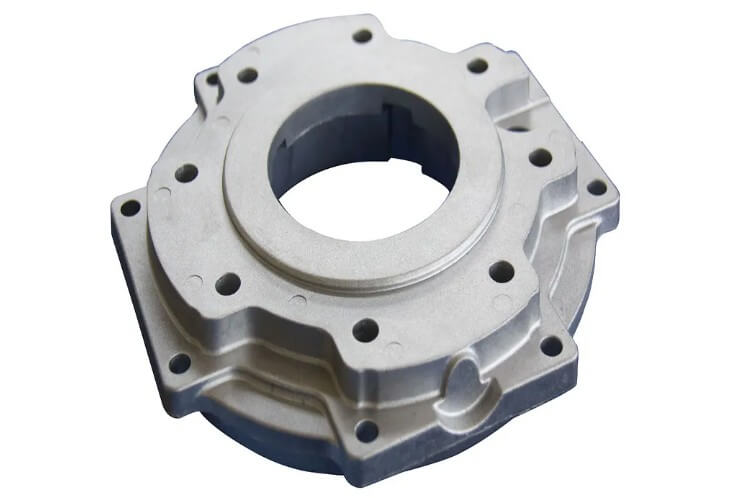

6. области применения литья под давлением цинка деталей

Литья под давлением цинка детали, обладающие отличными физическими свойствами, хорошей пластичностью и высокой эффективностью производства, в современной обрабатывающей промышленности занимают важное место. Ниже приведены конкретные области применения деталей, изготовленных литья под давлением цинка, в различных отраслях промышленности:

(1) Автомобильное производство

1) Компоненты двигателя:

Например, головки блока цилиндров, коромысла клапанов, клапанные стойки и т. д. Эти детали должны выдерживать высокие температуры и давление, а высокая прочность и хорошая теплопроводность цинкового сплава делают его идеальным выбором.

2) Конструкция шасси:

Важнейшие компоненты трансмиссии и подвески, литья под давлением цинка, обеспечивают необходимую прочность и долговечность.

3) Компоненты кузова:

Например, дверные ручки, оконные рамы, замки дверей автомобиля и т.д., которые обеспечивают эстетику и повышают безопасность.

(2) Индустрия электронных коммуникаций

1) Чехол для мобильного телефона:

Литья под давлением цинка детали обеспечивают приятный на ощупь и внешний вид, а также определенную степень защиты.

2) Разъемы:

Используемые в соединительных деталях для электронных устройств, требующих высокой точности и хорошей электропроводности, литья под давлением цинка детали отвечают этим требованиям.

3) Нажатие клавиш:

Например, кнопки мобильных телефонов, компьютерные клавиатуры и т.д., обладающие хорошей эластичностью и долговечностью.

(3) Строительное оборудование

1) Дверные ручки:

Литья под давлением цинка детали красивы, долговечны и устойчивы к коррозии, они широко используются во всех видах строительства.

2) Оконные ручки:

Как и в дверных ручках, литья под давлением цинка детали обеспечивают долговременную стабильность.

3) Петля:

Используется для поворотной части окон и дверей, высокая прочность цинкового сплава обеспечивает долговечность.

(4) Потребительские товары

1) Мебельная фурнитура:

Такие детали, как направляющие для ящиков и петли, литья под давлением цинка, обеспечивают плавный ход и долгий срок службы.

2) Лампы:

Хорошая пластичность литых деталей из цинка позволяет изготавливать их в различных формах для корпусов ламп.

3) Игрушки:

Литья под давлением цинка позволяет создавать сложные и прочные детали игрушек.

(5) Медицинское оборудование

1) Имплантаты:

Такие материалы, как ортопедические приспособления, требуют высокой степени безопасности и биосовместимости, и цинковые сплавы могут соответствовать этим требованиям благодаря обработке поверхности.

2) Хирургические инструменты:

Такие как хирургические щипцы, ножницы и т.д. Высокая точность литья под давлением цинка деталей обеспечивает точность и надежность инструментов.

7. Резюме

Благодаря подробному изложению этой статьи, я полагаю, вы получили более глубокое представление о литья под давлением цинка. Освоение этих ключевых этапов, методов и способов применения поможет вам чувствовать себя более комфортно в реальной работе и будет способствовать непрерывному прогрессу технологии литья под давлением цинка.