Процесс литья под высоким давлением:ключ к созданию высококачественных металлических деталей

В современной области металлообработки процесс литья под высоким давлением является наиболее предпочтительным благодаря своим уникальным преимуществам. В этой статье будет представлен подробный анализ процесса процесс литья под высоким давлением, включая определения, характеристики, процессы, преимущества и проблемы, ключевые параметры процесса, выбор материала для литья под давлением, выбор оборудования и оснастки, а также анализ применения процесса. В качестве всеобъемлющего руководства, все, что вы хотите знать о процесс литья под высоким давлением информация, может быть получена в этой статье, статья, чтобы решить все ваши сомнения. Ниже мы расскажем об этом по пунктам:

1. Определение и характеристики процесс литья под высоким давлением

(1) Определения

Процесс литья под высоким давлением представляет собой технологию, при которой расплавленный металл быстро впрыскивается в полость формы под высоким давлением, а затем охлаждается и застывает, образуя отливки. Суть процесс литья под высоким давлением заключается в высоком давлении и высокой скорости заполнения, что позволяет жидкому металлу заполнить каждый уголок формы за очень короткий промежуток времени, чтобы сформировать плотную организацию и гладкую поверхность отливки.

(2) Основные характеристики

1) Высокое давление и высокая скорость наполнения

процесс литья под высоким давлением используется высокое давление (обычно 15-100 МПа) для впрыска расплавленного металлического сплава в полость формы.

Жидкий металл заполняет полость с высокой скоростью (10-50 м/с, даже более 80 м/с) при очень коротком времени заполнения — около 0,01-0,2 секунды.

2) Точная формовка

Она позволяет получать отливки с высокой точностью размеров и хорошей чистотой поверхности, которые обычно можно использовать без последующей механической обработки.

Можно отливать сложные структуры, такие как резьба, и подходит для литья высокотекучих металлов.

3) Массовое производство и экономическая эффективность

Высокая производительность машины, множество полостей в одной форме, легко механизировать и автоматизировать, подходит для массового производства.

Благодаря точным размерам и чистоте поверхности отливок сокращается количество машинного оборудования и человеко-часов, а также повышается эффективность использования металла.

2. Принципы и процедуры процесс литья под высоким давлением

(1) Принципы процесса

Основной принцип процесс литья под высоким давлением заключается в использовании высокого давления для быстрого выдавливания расплавленной металлической жидкости в полость формы, быстрого охлаждения и застывания под высоким давлением для формирования заданной формы. Во время этого процесса поток и застывание металлической жидкости строго контролируются для обеспечения качества отливок.

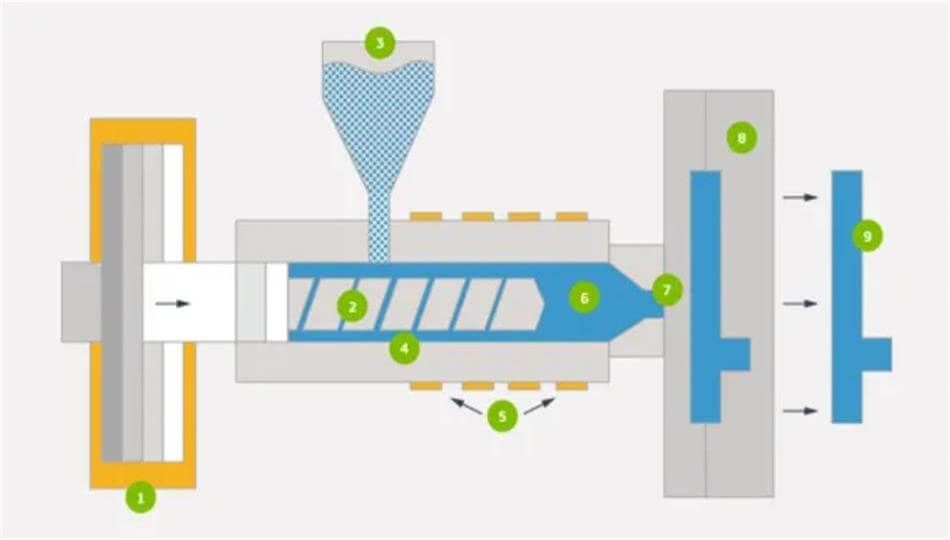

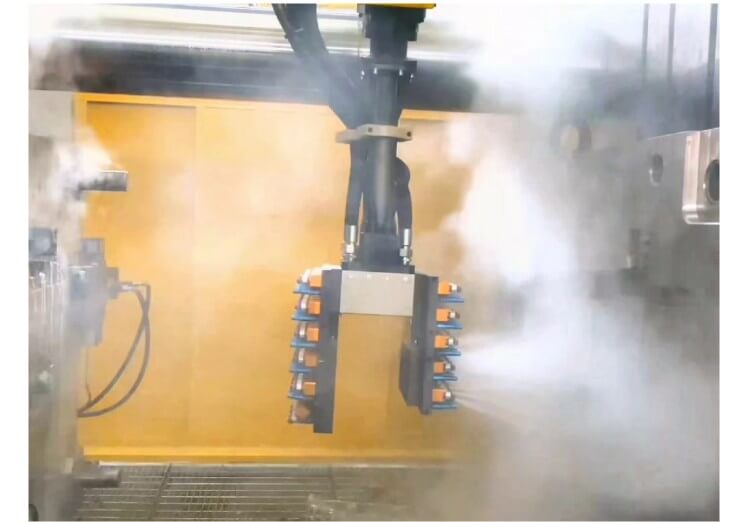

(2) Процесс

1) Подготовка пресс-формы:

Для обеспечения текучести жидкого металла при заливке и качества отливки форму необходимо предварительно нагреть до рабочей температуры. Температура и время предварительного нагрева формы должны быть оптимизированы в соответствии с конкретным материалом сплава и структурой отливки, чтобы обеспечить поддержание стабильного температурного режима в форме во время процесса литья под давлением.

2) Закрытие формы:

Подвижные и неподвижные формы машины для литья под давлением закрываются, образуя полную полость. Процесс закрытия должен обеспечивать точность выравнивания и усилие смыкания формы, чтобы избежать таких проблем, как утечка или отлетающие края во время процесса заполнения под высоким давлением.

3) Инъекция:

Расплавленная металлическая жидкость впрыскивается в ствол машины для литья под давлением. Температура и скорость потока металлической жидкости должны контролироваться в процессе впрыска, чтобы обеспечить достаточную текучесть и равномерность температуры металлической жидкости в процессе заливки.

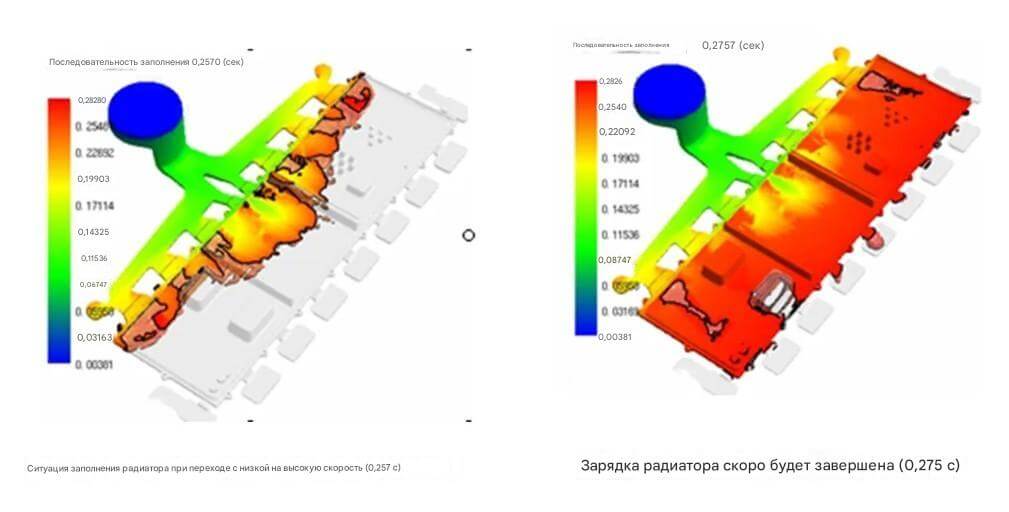

4) Выстрел под давлением:

Через механизм впрыска машины для литья под давлением жидкий металл впрыскивается в полость формы под высоким давлением и с высокой скоростью. Во время процесса впрыска необходимо точно контролировать скорость и давление, чтобы жидкий металл равномерно заполнил все углы формы, не допуская недолива, пористости и других дефектов.

Процесс постепенного заполнения полости формы расплавленным металлом.

5) Охлаждение и застывание:

Жидкий металл быстро охлаждается и застывает в форме, образуя отливку. Скорость охлаждения и распределение температуры в форме необходимо контролировать в процессе охлаждения, чтобы обеспечить качество затвердевания и внутреннюю структуру отливки.

6) Открытие и выталкивание пресс-формы:

После полного затвердевания отливки машина для литья под давлением открывает форму и извлекает отливку из формы через механизм выталкивателя. В процессе открытия и извлечения формы необходимо обеспечить целостность и качество поверхности отливки, чтобы избежать таких проблем, как повреждение или деформация.

7) Постобработка:

Необходимая постобработка литья под давлением, такая как удаление заусенцев, обработка поверхности, термообработка и т.д., для улучшения точности размеров, качества поверхности и механических свойств. Процесс последующей обработки должен быть выбран и оптимизирован в соответствии с конкретными требованиями к отливке, чтобы в конечном итоге она соответствовала требованиям эксплуатации.

3. Преимущества и проблемы процесс литья под высоким давлением

(1) Анализ основных сильных сторон

1) Высокая точность размеров:

Поскольку металлическая жидкость заполняет форму под высоким давлением, отливки имеют очень высокую точность размеров, вплоть до микронного уровня. Поэтому литье под высоким давлением обычно не требует механической обработки или требует ее в незначительном объеме, что значительно сокращает производственные затраты и время обработки.

2) Хорошее качество поверхности:

Отливки под высоким давлением имеют высокую чистоту поверхности, шероховатость поверхности обычно ниже Ra3.2, и даже может быть достигнут зеркальный эффект. Благодаря этому к внешнему виду и функциональности отливок под высоким давлением предъявляются высокие требования, особенно в электронных изделиях, бытовой технике и других областях с высокими требованиями к внешнему виду.

3) Плотная организация:

В процессе литья под высоким давлением металлическая жидкость быстро застывает под высоким давлением, образуя плотную организационную структуру, обладающую высокой прочностью и твердостью. Поэтому литье под высоким давлением обладает высокими механическими свойствами, может удовлетворять требованиям к высокой прочности и износостойкости.

4) Высокая производительность:

Процесс литья под высоким давлением отличается коротким производственным циклом, который обычно занимает от нескольких секунд до нескольких минут для завершения производства отливки. Кроме того, машины для литья под высоким давлением могут быть автоматизированы, что значительно повышает эффективность производства и пропускную способность.

5) Сложные структурные компоненты:

Процесс литья под высоким давлением может производить детали сложной формы, тонкостенные детали с глубокой полостью, что трудно достичь другими методами литья. Например, блок автомобильного двигателя, корпус коробки передач и другие сложные детали могут быть отлиты под высоким давлением одноразовым методом литья, сократить процесс сборки, улучшить общую производительность продукта.

(2) Проблемы, с которыми приходится сталкиваться

Несмотря на многочисленные преимущества процесс литья под высоким давлением, существует ряд проблем, в частности:

1) Проблемы с пористостью:

В процессе литья под высоким давлением из-за чрезвычайно высокой скорости заполнения металлической жидкостью внутри отливки легко образуется пористость. Эти поры снижают механические свойства отливок, влияя на срок их службы и безопасность. Чтобы уменьшить образование пористости, необходимо оптимизировать конструкцию формы и параметры процесса литья под давлением, такие как конструкция выпускной системы, контроль скорости и давления впрыска.

2) Проблемы с растрескиванием:

При литье под высоким давлением из-за быстрой скорости охлаждения в отливке возникает концентрация напряжений, что приводит к образованию трещин. Трещины не только влияют на качество внешнего вида отливки, но и могут привести к разрушению и поломке отливки. Чтобы избежать образования трещин, необходимо контролировать скорость охлаждения и температуру формы, а также проводить соответствующую термообработку.

3) Срок службы формы:

В процессе литья под высоким давлением форма подвергается воздействию высокого давления и высокой температуры, что оказывает большое влияние на срок ее службы. Выбор материалов для формы, процесс термообработки и технология обработки поверхности имеют решающее значение для срока службы и стабильности формы. Для того чтобы увеличить срок службы формы, необходимо использовать высокоэффективные материалы для форм и передовые технологии производства, а также регулярно проводить техническое обслуживание и ремонт.

4) Управление процессом:

Процесс литья под высоким давлением включает в себя несколько технологических параметров, таких как скорость впрыска, давление впрыска, температура формы и т.д., которые оказывают непосредственное влияние на качество отливок. Поэтому параметры процесса необходимо точно контролировать и оптимизировать, чтобы обеспечить качество и стабильность отливок. Передовая система управления машиной для литья под давлением и технология имитационного анализа могут помочь достичь точного контроля и оптимизации параметров процесса.

4.Основные технологические параметры процесс литья под высоким давлением

(1) Управление параметрами температуры:

1) Температура заливки:

Обычно она на 10-20°C выше температуры жидкой фазы сплава, например, 620-720°C для алюминиевых сплавов. Более низкая температура заливки снижает унос газа и потери формы.

2) Температура формы:

Предварительный нагрев до соответствующей температуры (например, алюминиевого сплава 210 ~ 300 ℃), помогает избежать охлаждения металлической жидкости, продлить срок службы штампа и улучшить качество поверхности отливки.

(2) Контроль параметров давления:

1) Давление заряда:

Оно связано с расходом металла и влияет на плотность отливки. Разумная настройка давления заполнения позволяет избежать пористости и включений.

2) Давление уплотнения:

Оно применяется в конце процесса заполнения, чтобы обеспечить плотное прилегание отливки. Давление уплотнения следует регулировать в зависимости от толщины стенок и материала отливки.

(3) Управление параметрами скорости:

1) Скорость удара:

Существуют медленный и быстрый впрыск под давлением. Медленная стадия используется для удаления воздуха, а быстрая позволяет жидкому металлу быстро заполнить полость.

2) Скорость внутренних ворот:

Влияет на время заполнения и качество отливки. Обычно регулируется в диапазоне от 2000 до 4000 мм/с для предотвращения образования газовых карманов и эрозии формы.

(4) Управление временными параметрами:

1) Время зарядки:

Он должен быть как можно короче, чтобы избежать раннего застывания, но при этом необходимо обеспечить достаточное время для выхода воздуха и паров.

2) Время выдержки:

С начала опрессовки и до полного затвердевания отливки необходимо установить давление в зависимости от толщины отливки и материала, чтобы обеспечить точность размеров и внутреннее качество отливки.

3) Время удержания формы:

Для предотвращения деформации и растрескивания отливки устанавливается соответствующее время выдержки, которое обычно зависит от природы сплава и структуры отливки.

5. процесс литья под высоким давлением обычно используется выбор материалов

(1) Часто используемые сплавы для литья под давлением

Сплавы, обычно используемые в процесс литья под высоким давлением, включают алюминиевые сплавы, цинковые и магниевые сплавы. Эти сплавы обладают хорошей текучестью и формуемостью и способны заполнять сложные полости формы в условиях высокого давления и высоких скоростей.

Алюминиевые сплавы широко используются в автомобильной и аэрокосмической промышленности благодаря своей высокой прочности и коррозионной стойкости; цинковые сплавы широко применяются в электронных устройствах и небольших конструкционных деталях благодаря своей низкой стоимости и простоте обработки; магниевые сплавы широко используются в портативных электронных устройствах и высокопроизводительных автомобильных деталях благодаря своему легкому весу и высоким прочностным характеристикам.

(2) Требования к характеристикам материала

При выборе материалов для литья под давлением необходимо учитывать требования к их свойствам, таким как текучесть, механическая прочность, жаропрочность и коррозионная стойкость. Хорошая текучесть гарантирует, что материал сможет заполнить каждую деталь формы, а высокая механическая прочность нужна для того, чтобы отливка в процессе использования могла выдерживать различные нагрузки и окружающую среду в необходимых условиях. Кроме того, термическая стабильность и коррозионная стойкость материала также являются важными факторами, которые необходимо учитывать при выборе материалов для литья под давлением, особенно для отливок, используемых в условиях высоких температур или коррозионной среды.

6. оборудование и формы для процесс литья под высоким давлением

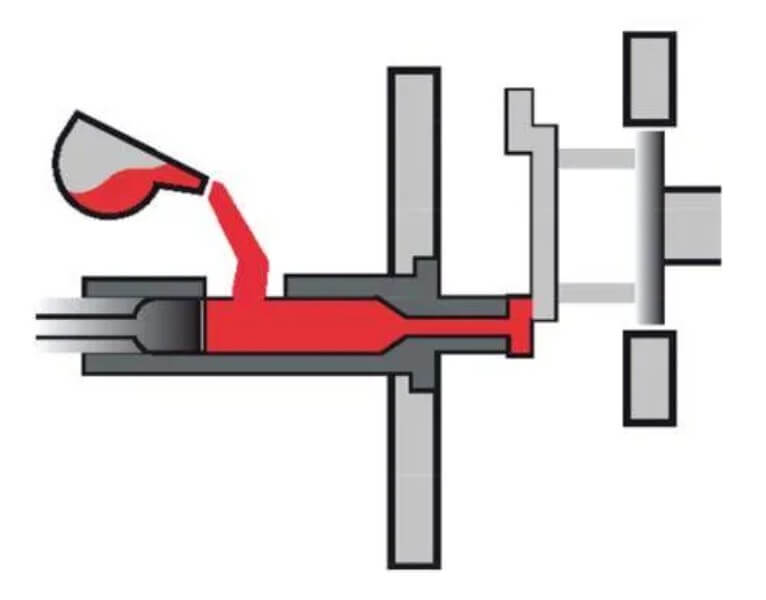

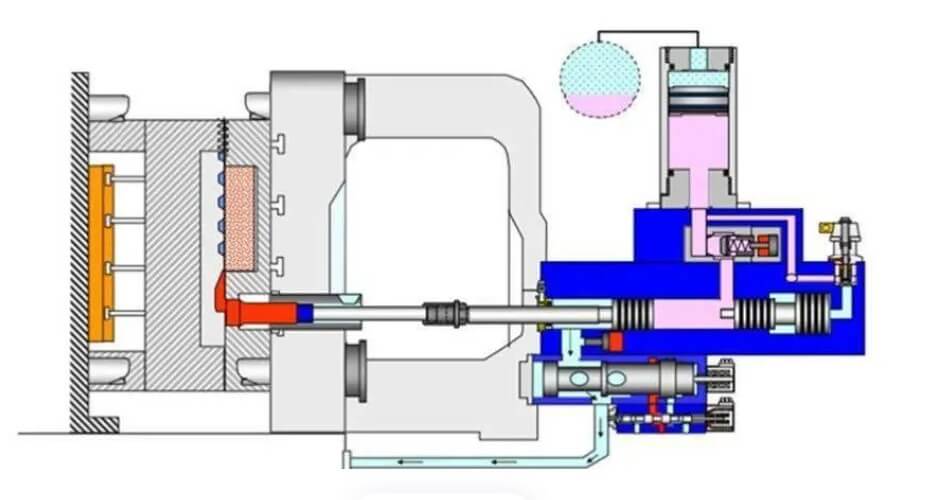

(1) Классификация и выбор машин для литья под давлением

Машина для литья под высоким давлением в основном делится на две категории: машина для литья под давлением с холодной камерой и машина для литья под давлением с горячей камерой. Машина для литья под давлением с холодной камерой подходит для крупных отливок и высокотемпературных сплавов, таких как алюминиевые сплавы и магниевые сплавы; в то время как машина для литья под давлением с горячей камерой обычно используется для производства цинковых сплавов и других сплавов с низкой температурой плавления.

Выбор правильной машины для литья под давлением имеет решающее значение для обеспечения эффективности производства и качества отливок. Кроме того, при выборе машины для литья под давлением необходимо учитывать производственную партию, размер и форму отливки и другие факторы.

(2) Проектирование и изготовление пресс-форм

Проектирование и изготовление литейных форм является ключевым аспектом процесс литья под высоким давлением. Проектирование формы требует точного расчета размеров полости и расположения системы охлаждения для обеспечения качества отливки и эффективности производства. Выбор материала формы также очень важен, он должен обладать высокой твердостью, износостойкостью и термоусталостной прочностью. Процесс изготовления формы включает в себя проектирование формы, обработку формы, сборку формы и ввод формы в эксплуатацию, каждый из которых требует строгого контроля качества для обеспечения срока службы и стабильности производства формы.

7. области применения процесс литья под высоким давлением

(1) Автомобильная промышленность:

Автомобильная промышленность является одной из наиболее широко используемых областей процесс литья под высоким давлением. В связи с постоянным продвижением энергосбережения и сокращения выбросов, а также тенденцией к облегчению веса, литье под давлением алюминиевого сплава все чаще используется в производстве автомобильных деталей. Типичные изделия включают блоки двигателей, корпуса коробок передач, тормозные головки, шасси и системы подвески. Эти детали производятся процесс литья под высоким давлением, обладают высокой точностью размеров, высокой прочностью и малым весом, что позволяет значительно улучшить общие характеристики автомобиля.

(2) Индустрия связи:

С популярностью технологии связи 5G растет спрос на такие устройства, как смартфоны, планшеты и базовые станции связи. Процесс литья под давлением играет важную роль в производстве корпусов, рам и внутренних структурных частей этих устройств. Высокая точность и отличные герметизирующие и теплоотводящие свойства литья под давлением обеспечивают стабильную работу и эстетичный внешний вид коммуникационного оборудования.

(3) Промышленность бытовой техники:

В области бытовой техники процесс литья под высоким давлением широко используется при производстве корпуса кондиционера, ручки холодильника, барабана стиральной машины и других ключевых компонентов. Высокая прочность и точный размер отливок под давлением не только повышают долговечность и качество внешнего вида бытовой техники, но и эффективно повышают эффективность производства и снижают затраты.

(4) Электронная промышленность:

Процесс литья под высоким давлением в электронной промышленности в основном используется для производства различных корпусов, рам и структурных деталей, таких как компьютерные шасси, корпуса серверов, светодиодные лампы и фонари. Отличная проводимость и высокая точность литья под давлением отвечают особым требованиям электронных изделий к теплоотводу и электромагнитному экранированию.

(5) Промышленность медицинского оборудования:

Литье под давлением также широко используется в области медицинского оборудования благодаря высокой точности и хорошей коррозионной стойкости. Например, процесс литья под высоким давлением может использоваться для производства каркасов хирургических инструментов, корпусов медицинского оборудования и других высокотребовательных деталей, обеспечивающих безопасность и надежность продукции.

(6) Аэрокосмическая промышленность:

В аэрокосмической отрасли процесс литья под высоким давлением используется для производства деталей из алюминиевых и магниевых сплавов с высокими прочностными и легкими характеристиками, таких как детали авиационных двигателей, шасси и так далее. Высокие эксплуатационные требования к этим деталям делают процесс литья под давлением незаменимым в аэрокосмической промышленности.

8. Резюме

Ознакомившись с приведенной выше информацией, вы сможете понять, что процесс литья под высоким давлением стал незаменимой частью современной металлообработки благодаря своим превосходным характеристикам и широкому спектру применения. Благодаря постоянным технологическим инновациям и оптимизации процесс литья под высоким давлением будет и впредь обеспечивать высококачественные и надежные металлические детали для различных отраслей промышленности.