Процесс массового производства металла:традиции и современность

Процесс массового производства металла изделий — изысканное ремесло, сочетающее в себе традиционные навыки и современные технологии, — играет все более важную роль в современной обрабатывающей промышленности благодаря своим уникальным преимуществам и широкому спектру применения.

В этой статье мы подробно рассмотрим определение, значение, традиционный процесс, современный процесс, выбор и оптимизацию процесс массового производства металла, области применения и вытекающие из этого вопросы, связанные с ключевыми технологическими моментами и анализом преимуществ процесса производства крупногабаритного металлического стекла.

1. Обзор необходимых знаний о процесс массового производства металла

(1) Определение и важность процесс массового производства металла

Процесс массового производства металла включают в себя преобразование сырьевых металлических материалов в металлические материалы определенных форм, размеров и свойств с помощью различных методов обработки. Эти процессы играют центральную роль в современной промышленности и являются краеугольным камнем в производстве деталей машин, компонентов и других металлических изделий. Разнообразные процесс массового производства металла позволяют значительно повысить эффективность использования металлических материалов для решения широкого спектра сложных задач.

(2) Области применения и их влияние на современную промышленность

Процесс массового производства металла широко используются в различных областях, включая аэрокосмическую промышленность, автомобилестроение и строительство. В аэрокосмической отрасли высокоэффективные металлические детали являются ключом к обеспечению безопасности и эффективности самолетов и двигателей; в автомобильной промышленности легкие и высокопрочные металлические материалы помогают повысить эффективность использования топлива и безопасность транспортных средств. Развитие процесс массового производства металла не только способствует прогрессу промышленных технологий, но и оказывает глубокое влияние на исследования и применение новых материалов.

2. Процесс массового производства металлаа — традиционные процессы

(1) Процесс массового производства металла: процесс литья

Литье — это процесс, при котором жидкий металл заливается в форму, охлаждается и застывает, образуя желаемую форму. Литье можно разделить на различные типы в зависимости от материала формы и процесса.

1) Литье в песок

Литье в песчаные формы — один из самых распространенных методов литья, использующий песок в качестве материала для формы. Он подходит для получения крупных или сложных по форме отливок и широко используется в машиностроении и строительстве.

2) Литье в металлические формы

При литье по металлу используются металлические формы, которые можно использовать повторно и которые подходят для массового производства. Этот метод позволяет получать отливки с высокой точностью размеров и хорошим качеством поверхности.

3) Литье под давлением

Литье под давлением — это впрыск жидкого металла в форму под высоким давлением с быстрым охлаждением, что подходит для производства тонкостенных сложных металлических деталей. Оно широко используется при производстве автомобилей и электронных изделий.

(2) Процесс массового производства металла: процессы ковки

Ковка — это процесс деформации металла под действием внешней силы для улучшения его внутренней структуры и механических свойств. К распространенным процессам ковки относятся:

1) Горячая ковка

Горячая ковка — это процесс нагрева металла до определенной температуры для повышения его пластичности и последующей штамповки. Она подходит для производства крупных и сложных по форме деталей.

2) Холодная ковка

Холодная ковка осуществляется при комнатной температуре и позволяет повысить прочность и твердость металла, однако объем деформации ограничен. Она обычно используется для изготовления прецизионных деталей.

3) Изотермическая ковка

Изотермическая ковка осуществляется при постоянной температуре, что снижает внутренние напряжения в материале и повышает точность размеров и качество поверхности детали.

(3) Процесс массового производства металла: процесс сварки

Сварка — это процесс соединения двух или более металлических частей вместе с помощью тепла или давления, или и того, и другого. К распространенным методам сварки относятся:

1) Дуговая сварка

Дуговая сварка использует электрическую дугу в качестве источника тепла для расплавления основного металла и проволоки с образованием прочного соединения. Она широко используется в строительстве, производстве и ремонте.

2) Сварка сопротивлением

Сварка сопротивлением плавит металл за счет резистивного тепла, выделяемого при прохождении электрического тока через точки контакта, и подходит для массового производства, например, при изготовлении кузовов автомобилей.

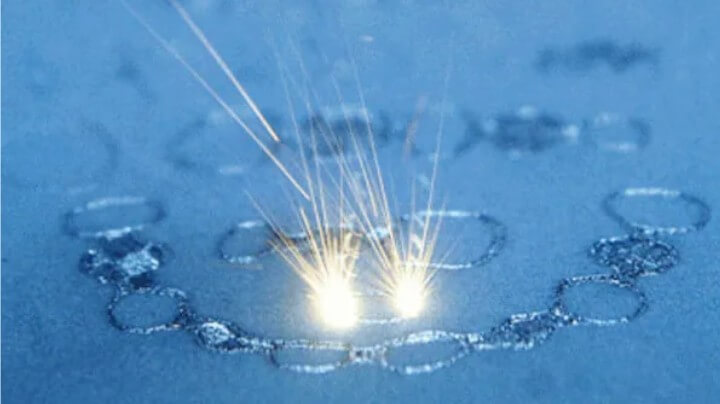

3) Лазерная сварка

При лазерной сварке в качестве источника тепла используется лазерный луч с высокой плотностью энергии, что обеспечивает высокую скорость сварки и малые деформации, и подходит для производства точных приборов.

3. процесс массового производства металла — современные процессы

(1) Процесс массового производства металла: технология аддитивного производства (3D-печать)

Аддитивное производство, также известное как 3D-печать, — это технология, позволяющая создавать объекты путем послойного наложения материалов. При изготовлении крупных металлических изделий аддитивные технологии позволяют значительно повысить эффективность использования материалов, уменьшить количество отходов и создать сложные конструкции, которые было бы сложно реализовать с помощью традиционных процессов.

1) Селективное лазерное плавление (SLM)

Селективное зонное лазерное плавление использует мощный лазер для послойного расплавления металлического порошка с целью формирования плотных металлических деталей. Эта технология подходит для изготовления высокоточных и сложных деталей.

2) Электронно-лучевое плавление (EBM)

Электронно-лучевая плавка использует электронный луч в качестве источника тепла в вакуумной среде для расплавления металлических порошков. Этот метод уменьшает окисление материала и подходит для производства компонентов с высокими требованиями к чистоте.

3) Моделирование методом плавленого напыления (FDM)

Моделирование методом наплавленного осаждения формирует детали, нагревая сопло, расплавляя термопластичные материалы или проволоку, а затем наращивая их слой за слоем. Хотя этот метод менее точен, он относительно недорог и подходит для создания прототипов и малосерийного производства.

(2) Процесс массового производства металла: технология порошковой металлургии

Порошковая металлургия — это технология производства металлических материалов, композитов и различных видов изделий путем формирования и спекания металлических порошков или смесей металлических и неметаллических порошков.

1) Литье металла под давлением (MIM)

Литье металла под давлением сочетает в себе процесс литья пластмассы под давлением и преимущества порошковой металлургии для производства металлических деталей сложной формы и высокой точности.

2) Спекание

Спекание — это процесс нагрева металлических порошков при высоких температурах, в результате которого между частицами образуется твердая структура. Спекание повышает плотность и механические свойства материала.

3) Тепловое изостатическое давление (HIP)

Горячее изостатическое прессование — это обработка материалов при высоких температурах и давлении, которая устраняет поры в материале и улучшает его плотность и механические свойства.

(3) Процесс массового производства металла: производство аморфных и нанокристаллических сплавов

Аморфные сплавы (также известные как металлическое стекло) и нанокристаллические сплавы находят все большее применение в современной промышленности благодаря своим уникальным свойствам.

1) Технология быстрого затвердевания

Технология быстрого затвердевания — это охлаждение жидких металлов на очень высоких скоростях с образованием аморфных или нанокристаллических структур. Эта технология позволяет значительно повысить твердость и коррозионную стойкость материалов.

2) Применение объемных аморфных сплавов

Объемные аморфные сплавы широко используются в электронике, аэрокосмической промышленности и других областях благодаря своим превосходным механическим и физическим свойствам.

4. анализ ключевых технических моментов и преимуществ процесса производства большого металлического стекла

Объемное металлическое стекло (BMG), также известное как аморфный сплав, — это новый тип материала с уникальной структурой и превосходными свойствами. Давайте поговорим о ключевых технологиях и преимуществах аморфных сплавов, о которых говорилось выше.

(1) Ключевые технические моменты

1) Высокотемпературное плавление и быстрое охлаждение:

Необработанные металлические сплавы расплавляются при высоких температурах до образования однородного жидкого металла. Затем его охлаждают с чрезвычайно высокой скоростью, часто десятки тысяч градусов в секунду, что позволяет жидкому металлу кристаллизоваться, не успев сформировать аморфную структуру. Этот процесс требует точного контроля температуры и скорости охлаждения для обеспечения формирования высококачественных BMG.

2) Чистое сырье и точные пропорции:

Выбор высокочистого металлического сырья и его смешивание в соответствии с точными химическими соотношениями — это ключ к обеспечению характеристик объемного металлического стекла. Различные комбинации металлических элементов придают BMG различные свойства, такие как высокая прочность, высокая твердость и устойчивость к коррозии.

3) Литье под высоким давлением и в вакуумной среде:

В процессе производства жидкий металл обычно впрыскивается в формы для формовки с помощью технологии литья под высоким давлением. При этом весь процесс должен проходить в вакууме или под защитой инертного газа, чтобы предотвратить окисление металла при высоких температурах и обеспечить чистоту и эксплуатационные характеристики изделия.

4) Последующая термическая обработка:

Хотя быстрое охлаждение является критическим этапом в формировании аморфной структуры, последующий процесс термообработки не менее важен. Точно контролируя температуру и время, можно регулировать микроструктуру BMG для дальнейшей оптимизации его механических и физических свойств.

(2) Преимущества процесса производства большого металлического стекла

1) Отличные механические свойства:

Насыпное металлическое стекло обладает превосходными механическими свойствами, такими как высокая прочность, высокая твердость и высокий предел упругости, которые значительно превосходят традиционные кристаллические металлические материалы.

2) Хорошая коррозионная стойкость:

Благодаря однородности аморфной структуры, BMG обладает превосходной коррозионной стойкостью и может стабильно работать в течение длительного времени в суровых климатических условиях.

3) Высокая проницаемость при низких потерях:

Часть объемного металлического стекла характеризуется высокой проницаемостью и низкими магнитными потерями, что имеет широкие перспективы применения в области электронных трансформаторов и датчиков.

4) Уникальные характеристики обработки:

Аморфная структура позволяет металлическому стеклу демонстрировать хорошую пластическую деформацию при обработке, что обеспечивает высокую точность обработки и формовки.

5. выбор и оптимизация процесс массового производства металла

(1) Основа для выбора процесса

При выборе процесс массового производства металла основными факторами являются требования к характеристикам материала, стоимость и эффективность.

1) Требования к характеристикам материала

Различные области применения требуют от металлических материалов разных свойств, например, аэрокосмическая промышленность требует высокой прочности и долговечности, в то время как электроника может уделять больше внимания проводимости и тепловым свойствам материала.

2) Соображения стоимости и эффективности

При выборе процесс массового производства металла также необходимо учитывать производственные затраты и эффективность производства. Высокоэффективные процессы позволяют снизить производственные затраты, но могут потребовать более высоких первоначальных инвестиций.

(2) Стратегия оптимизации процесса

Производственные процессы необходимо оптимизировать, чтобы повысить производительность и качество продукции.

1) Оптимизация параметров процесса

Регулируя параметры процесса, такие как температура, давление и скорость, можно повысить качество продукции и производительность.

2) Применение новых технологий

Внедрение новых технологий и оборудования, таких как аддитивное производство и автоматизированные производственные линии, может значительно повысить производительность и качество продукции.

6. практическое применение процесс массового производства металла

(1) Применение процесс массового производства металла в аэрокосмической отрасли

В аэрокосмической отрасли технология аддитивного производства широко используется для изготовления сложных компонентов авиадвигателей. Например, лопатки турбин из титанового сплава, изготовленные с помощью технологии селективного зонного лазерного плавления, не только легкие, но и обладают превосходной прочностью и жаростойкостью.

(2) Производство легких компонентов для автомобильной промышленности

Применение процесса литья алюминиевых сплавов в производстве автомобильных деталей становится все более распространенным. Детали двигателя из алюминиевого сплава, изготовленные методом литья, не только снижают вес автомобиля, улучшают топливную экономичность, но и повышают безопасность и управляемость транспортного средства.

(3) Производство металлических конструкционных компонентов для электронных изделий

Применение технологии точной сварки при изготовлении корпусов смартфонов значительно улучшает эстетику и прочность конструкции изделия. Например, корпуса из нержавеющей стали или алюминиевого сплава могут быть точно соединены с помощью технологии лазерной сварки, что обеспечивает долговечность и водонепроницаемость телефона.

7. Заключение

(1) Текущее состояние процесс массового производства металла

В настоящее время процесс массового производства металла хорошо развиты и способны удовлетворить потребности широкого спектра промышленных применений. Традиционные процессы, такие как литье, ковка и сварка, по-прежнему занимают важное место, в то время как современные процессы, такие как аддитивное производство и технологии порошковой металлургии, демонстрируют больший потенциал в области непрерывных инноваций.

(2) Тенденции будущего развития

С развитием технологий и изменением требований рынка процесс массового производства металла эволюционируют в сторону высокой эффективности, точности и экологичности. Ожидается, что в будущем технология аддитивного производства будет играть еще более важную роль, особенно в производстве высокоэффективных материалов.