Литье под давлением в холодной камере: наиболее полное руководство по процессу

Являясь важной технологией обработки металлов давлением, литье под давлением в холодной камере привлекает внимание благодаря своей высокой эффективности, высокой точности и широкому спектру применения. В этой статье мы подробно рассмотрим принцип работы литье под давлением в холодной камере, технические элементы, структуру и тип, этапы процесса, параметры процесса, материалы и их применение, и, наконец, на этой основе, а затем перейти к изучению преимуществ и проблем технологии литье под давлением в холодной камере, в дополнение к холодной камере и горячей камеры литья под давлением разница между сравнительным анализом, так что вы можете иметь более глубокое понимание этих двух технологий.

1. технология литье под давлением в холодной камере основной принцип и основные технические элементы

(1) Основной принцип

Технология литье под давлением в холодной камере — это процесс литья металла, основной принцип которого заключается в заливке жидкого расплавленного металла в независимую камеру впрыска, а затем с помощью пуансона с высокой скоростью вдавливать жидкий металл в полость формы, охлаждать и затвердевать под высоким давлением для формирования отливки. Этот процесс включает в себя точную заливку металлической жидкости, быстрое действие инжекционного пуансона, открытие и закрытие формы, что в конечном итоге приводит к получению отливки с законченным внешним видом и высокой прочностью.

(2) Основные технические элементы

1) Дробь под высоким давлением и быстрое заполнение

Литье под давлением в холодной камере давлением выстрел и быстрый процесс заполнения в качестве ядра, металлическая жидкость в очень высоком давлении, с высокой скоростью заполнения полости формы, обеспечить целостность и точность структуры литья. Это высокое давление и высокая скорость особенности сделать литье под давлением в холодной камере может производить отливки с высокой точностью размеров и отделки поверхности.

2) Конструкция системы охлаждения

Процесс охлаждения и затвердевания оказывает решающее влияние на качество отливки, разумная конструкция системы охлаждения позволяет эффективно избежать дефектов отливки, таких как усадка и пористость. При проектировании системы охлаждения необходимо учитывать теплопроводность формы, выбор охлаждающей среды, расположение каналов охлаждения и другие факторы.

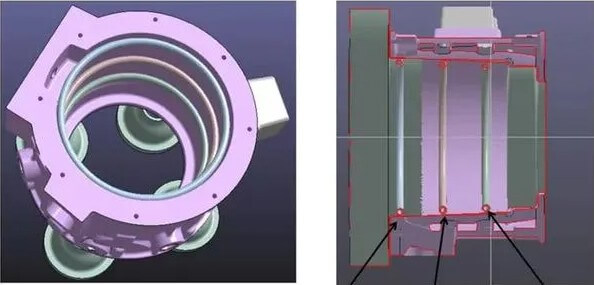

3) Конструкция пресс-формы и выбор материала

Конструкция формы и выбор материала при литье под давлением в холодной камере чрезвычайно важны, форма должна выдерживать высокое давление и высокую температуру, а материал должен обладать высокой термической стабильностью и износостойкостью. Обычно используемые материалы формы включают высокопрочную легированную сталь и жаропрочную легированную сталь, эти материалы могут выдерживать повторяющиеся высокие температуры и высокое давление, обеспечивать срок службы формы и качество отливок.

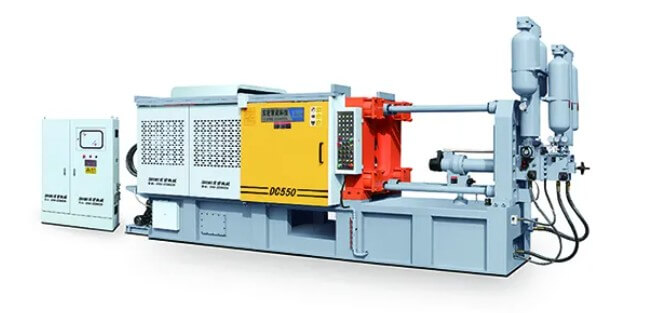

2. структура и тип машины для литье под давлением в холодной камере

(1) структура

1) механизм закрытия формы:

Отвечает за открытие и закрытие формы и блокировку, чтобы гарантировать, что форма в процессе литья под давлением стабильно закрыта. Эта часть обычно включает в себя подвижный шаблон, фиксированный шаблон, тяговый стержень, изогнутый механизм локтя.

2) Механизм впрыска компрессии:

Впрыск расплавленного металла в полость формы и формование под давлением. В основном это пуансон для впрыска под давлением, гидравлический цилиндр для впрыска под давлением и другие компоненты.

3) гидравлическая система:

Обеспечивает источник питания литейной машины, управление формой, впрыск под давлением и другие действия. Содержит гидравлический насос, масляный бак, аккумулятор, все виды регулирующих клапанов.

4) Электрическая система управления:

Контролирует работу литейной машины и обеспечивает безопасность. Включает в себя главный электрический блок, контроллер PLC, датчики и т.д..

5) Вспомогательная система:

Такие как система смазки, система охлаждения, защитные устройства и т.д., для обеспечения нормальной работы оборудования и безопасности эксплуатации.

(2) тип

1) Вертикальная машина для литья под давлением с холодной камерой:

Метод впрыска расположен вертикально, подходит для производства отливок малого и среднего размера, имеет простую структуру, простое обслуживание и так далее.

2) Горизонтальная машина для литья под давлением с холодной камерой:

Метод впрыска размещается горизонтально, имеет высокую степень автоматизации, эффективность производства и другие преимущества, широко используется в крупном, сложном производстве отливок.

3. анализ основных этапов процесса литье под давлением в холодной камере

(1) Закрытие формы и заливка металла:

Прежде всего, машина для литья под давлением закрывает форму, а затем искусственным или автоматическим способом жидкий металл впрыскивается в камеру давления машины для литья под давлением.

(2) Впрыск и заполнение формы:

Верхний пуансон сначала контактирует с поверхностью жидкого металла на низкой скорости, а затем давит вниз на высокой скорости, впрыскивая жидкий металл в полость формы на высокой скорости через литниковую систему. Во время этого процесса жидкий металл быстро заполняет полость под высоким давлением, формируя основную форму отливки.

(3) Затвердевание и открытие формы:

После завершения заполнения формы пуансон поддерживает давление, чтобы жидкий металл затвердел под давлением. После затвердевания верхний пуансон сбрасывается, и форма открывается. В это время остатки отливок и литников остаются на подвижной форме (подвижная часть формы).

(4) Выталкивание и очистка отливок:

После открытия формы отливка выталкивается из формы выталкивающим механизмом. После выталкивания полость формы и система затворов очищаются для подготовки к следующему циклу литья под давлением. Затем форма закрывается, и начинается следующий цикл.

4. Основные технические параметры литье под давлением в холодной камере

(1) параметры давления

1) Удельное давление и удельное давление форсирования

При литье под давлением в холодной камере удельное давление и давление наддува являются ключевыми факторами, определяющими качество отливок. Выбор удельного давления обычно основывается на материале отливки и сложности конструкции, чтобы обеспечить полное заполнение жидкими металлами всех деталей формы. Давление форсирования — это дополнительное давление, прикладываемое к жидкому металлу после завершения заполнения формы, чтобы помочь жидкому металлу лучше заполнить тонкую структуру перед застыванием.

2) Сила расширения и сила смыкания

Усилие расширения и усилие смыкания также являются очень важными параметрами, позволяющими гарантировать, что форма не откроется во время процесса заполнения под высоким давлением, что обеспечивает точность размеров и качество поверхности отливки. Сила расширения относится к силе расширения полости формы жидким металлом в процессе заполнения, а сила смыкания — к силе литья под давлением, преодолевающей силу расширения формы для приложения силы смыкания.

(2) Параметры скорости

1) скорость внутреннего затвора и скорость заполнения

Внутренняя скорость затвора и скорость заполнения напрямую влияет на качество и производительность отливок. Быстрое заполнение может сократить время охлаждения металлической жидкости и избежать холодной сегрегации и дефектов. Скорость внутреннего затвора относится к скорости поступления жидкого металла в полость формы через внутренний затвор, а скорость заполнения относится к скорости заполнения жидким металлом всей полости.

2) Скорость впрыска

Скорость впрыска регулируется в зависимости от толщины стенок и структурной сложности отливки, а оптимизация скорости впрыска позволяет уменьшить такие дефекты, как пористость и усадка. Слишком высокая скорость впрыска может привести к нестабильному заполнению жидкого металла, что приведет к образованию вихрей и воздушных валов, а слишком низкая скорость впрыска может привести к слишком быстрому охлаждению жидкого металла, который может не успеть полностью заполнить полость.

(3) Контроль температуры

1) Температура заливки

Оптимизация температуры заливки является ключевым фактором для обеспечения качества и производительности литья. Слишком высокая температура заливки может привести к окислению и ожогам жидкого металла, а слишком низкая температура заливки может привести к плохой текучести жидкого металла, который не сможет полностью заполнить полость.

2) Рабочая температура пресс-формы

Рабочая температура формы влияет на скорость охлаждения жидкого металла и процесс затвердевания отливки. Контроль температуры влияет не только на текучесть металла, но и на скорость охлаждения отливки и конечные физические свойства. Разумный контроль температуры может уменьшить внутреннее напряжение и деформацию отливки, улучшить стабильность размеров и механические свойства отливки.

(4) Фактор времени

1) Время заполнения и время выдержки

Время заполнения и время выдержки — два важных временных параметра при литье под давлением в холодной камере. Время заполнения относится к металлической жидкости от начала заполнения до полного заполнения полости необходимое время, а время выдержки под давлением относится к металлической жидкости в полости для поддержания высокого давления состояние времени. Разумное время заполнения и время выдержки может обеспечить плотность и точность размеров отливок.

2) Время выдержки формы

Контроль времени выдержки в форме влияет на конечные характеристики отливок. Соответствующее увеличение времени выдержки в форме может помочь отливкам полностью остыть и затвердеть, снижая риск деформации и трещин. Слишком долгое время пребывания в форме может привести к прилипанию формы, а слишком короткое время пребывания в форме может привести к недостаточному охлаждению отливки, вызвать внутреннее напряжение и деформацию.

5. технология литье под давлением в холодной камере широко используемые материалы и анализ областей применения

(1) применение в автомобильной промышленности

Поскольку литье под давлением в холодной камере может производить крупные отливки со сложной структурой и точными размерами, оно широко используется в производстве ключевых деталей, таких как детали автомобильных двигателей, кожухи трансмиссии, детали рулевой системы и так далее.

Под влиянием спроса на облегчение, литье под давлением в холодной камере магниевого сплава и алюминиевого сплава все больше и больше предпочитают производители автомобилей. Магниевый и алюминиевый сплав имеет преимущества низкой плотности, высокой прочности, хорошей жесткости и т.д., может эффективно снизить вес автомобиля, уменьшить расход топлива и выбросы.

(2) Производство электронной продукции

Технология литье под давлением в холодной камере также широко используется в производстве электронных продуктов, особенно для высоких требований к точности продуктов 3C (таких как мобильные телефоны, компьютеры и камеры и т.д.). Оболочка и детали внутренней структуры этих изделий обычно требуют высокой точности размеров и сложной геометрии.

Литье под давлением в холодной камере через точный контроль металлической жидкости заполнения и охлаждения процесса, может производить толщиной всего несколько миллиметров прецизионных деталей, эти детали имеют высокую точность размеров и низкую шероховатость поверхности, может удовлетворить электронные продукты на легкий вес и точность потребностей.

(3) Аэрокосмическая промышленность

В аэрокосмической отрасли используется технология литье под давлением в холодной камере для производства высокопрочных, жаростойких отливок, таких как компоненты авиационных двигателей и структурные каркасы. Эти компоненты должны работать в условиях экстремальных температур и высокого давления, поэтому требования к характеристикам материалов очень высоки.

Специальные сплавы, такие как титановые сплавы и высокотемпературные сплавы, также находят все более широкое применение в литье под давлением в холодной камере. Эти сплавы обладают превосходными механическими свойствами и коррозионной стойкостью, а также способны сохранять стабильные характеристики в экстремальных условиях, что делает их идеальным выбором материала для аэрокосмической отрасли. Благодаря технологии литье под давлением в холодной камере эти высокоэффективные сплавы могут быть использованы для изготовления сложных деталей и компонентов для производства самолетов и космических аппаратов.

6. преимущества и проблемы технологии литье под давлением в холодной камере

(1) технические преимущества

1) высокая эффективность производства:

Благодаря высокому давлению и высокой скорости заполнения, литье под давлением в холодной камере может производить большое количество высококачественных отливок за короткий промежуток времени для удовлетворения потребностей массового производства. Например, горизонтальная машина для литье под давлением в холодной камере, использующая технологию предварительного давления, может значительно повысить эффективность производства, может производить сотни отливок в час.

2) сильная адаптивность:

Применяется к различным металлическим сплавам, таким как алюминий, цинк, магний, медь и т.д., и может производить крупные и средние отливки. Горизонтальная машина для литье под давлением в холодной камере легко регулируется, адаптируется к эксцентрику ворот и центру ворот, гибкая для удовлетворения различных требований к процессу.

3) Высокая точность литья:

Технология благодаря точному контролю процесса впрыска может обеспечить точность размеров, плотную организацию, чистоту поверхности отливок, снижая нагрузку на последующую обработку.

4) Высокая степень использования материала

Благодаря точному контролю процесса заполнения и охлаждения металлической жидкости, литье под давлением в холодной камере может максимально использовать сырье, уменьшить образование отходов и снизить производственные затраты.

(2) Проблемы, с которыми приходится сталкиваться

1) Сложность оборудования и его обслуживание:

Структура машины для литье под давлением в холодной камере сложна, особенно вертикальная машина для литья под давлением, эксплуатация и обслуживание более неудобны. Например, механизм выталкивания вертикальной машины для литья под давлением находится внизу, что делает неудобным замену камеры и проведение технического обслуживания.

2) Стоимость производства:

Машина для литье под давлением в холодной камере и периферийное оборудование для ее автоматизации требуют больших первоначальных инвестиций, что для малых и средних предприятий является значительным расходом.

3) Требования к контролю процесса высоки:

Для того чтобы обеспечить качество отливок, необходимо точно контролировать температуру металлической жидкости, скорость и давление выталкивания и другие параметры. Небольшие отклонения по любому параметру могут привести к дефектам отливки, таким как пористость, включения и т. д.

4) Потери металла и загрязнение окружающей среды:

В процессе литья под давлением металлическая жидкость, находящаяся в контакте с воздухом, легко образует окислительные включения, что приводит к увеличению потерь металла. Кроме того, в процессе литья под давлением образуются отходы, а выхлопные газы оказывают определенное воздействие на окружающую среду, поэтому необходимо принимать эффективные меры по защите окружающей среды.

7. сравнительный анализ литье под давлением в холодной камере и литья под давлением в горячей камере

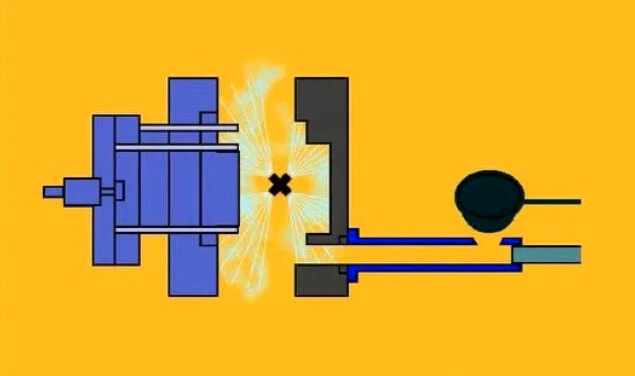

(1) Принцип работы и структура:

1) машина для литье под давлением в холодной камере:

Его камера выброса и пуансон выброса не погружается в расплавленный металл. Операция, необходимо вынуть из печи количественного расплавленного металла, льющегося в камеру выброса, а затем выброс. Подходит для высокотемпературных сплавов, таких как алюминиевый сплав, медный сплав и так далее.

2) Машина для литья под давлением с горячей камерой:

Камера выталкивания погружается в жидкий металл тигля, а части выталкивания устанавливаются над тиглем. Машина для литья под давлением с горячей камерой в основном подходит для сплавов с низкой температурой плавления, таких как цинк, магниевый сплав и т.д., из-за того, что ее выталкивающие части погружены в жидкий металл в течение длительного времени, срок службы влияет.

(2) эффективность производства и стоимость:

1) машина для литье под давлением в холодной камере

Из-за каждого литья под давлением нужно искусственное заливки, эффективность производства ниже, чем горячая камера литья под давлением машины, но может иметь дело с высокой температурой сплавов, более широкий спектр применения.

2) Машина для литья под давлением в горячей камере

Высокая степень автоматизации, простой производственный процесс, меньший расход металла, стабильные параметры процесса, подходит для массового производства.

(3) Качество литья:

1) Машина для литье под давлением в холодной камере

В процессе литья под давлением легко вовлечь воздух и окислительные включения, может повлиять на качество литья, но с помощью технических средств может быть улучшена.

2) машина для литья под давлением с горячей камерой

Из-за металлической жидкости процесс длинный, потери давления больше, эффект форсирования не так очевиден, как литье под давлением в холодной камере машины для литье под давлением в холодной камере, но качество металлической жидкости выше, подходит для производства тонкостенного литья под давлением.

8. Заключение

Технология литье под давлением в холодной камере как передовая технология формовки металла, будущее будет в повышении эффективности, снижении затрат, улучшении качества и экологических характеристик и других аспектах большего прорыва.