Литье под давлением с горячей камерой: передовая технология для эффективного производства

Будучи передовой технологией обработки металлов давлением, литье под давлением с горячей камерой занимает важное место в современной обрабатывающей промышленности благодаря уникальному методу производства и значительным преимуществам. В этой статье будет проведен глубокий анализ

Основные принципы, характеристики, этапы процесса литье под давлением с горячей камерой, оптимизация параметров процесса, применяемые материалы и смежные вопросы в области применения.

1. основные принципы и характеристики технологии литье под давлением с горячей камерой

(1) основной принцип

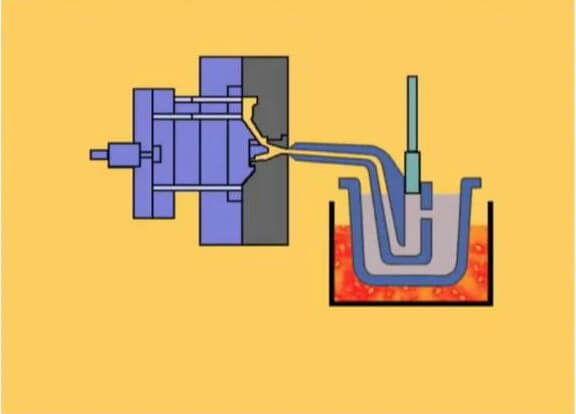

Литье под давлением с горячей камерой — это вид высокоэффективной технологии формования металла, которая в основном используется при обработке цинка, магния и других сплавов с низкой температурой плавления. Его основной принцип заключается в поддержании металлической жидкости в расплавленном состоянии, через высокое давление будет быстро впрыскиваться в полость формы, охлаждение и затвердевание после формирования желаемой формы отливки. Суть этой технологии заключается в поддержании температуры и давления металлической жидкости для обеспечения бесперебойного процесса формовки.

(2) Подготовка и нагрев металлической жидкости

В процессе литье под давлением с горячей камерой жидкий металл обычно нагревают в специальном тигле и поддерживают постоянную температуру. Конструкция тигля и выбор материала очень важны, они должны выдерживать высокие температуры и иметь эффективную изоляцию для снижения теплопотерь. Метод нагрева обычно электрический, чтобы обеспечить точный контроль температуры.

(3) Основные характеристики

1) Высокая эффективность производства:

Поскольку в процессе литье под давлением с горячей камерой металлическая жидкость всегда находится в расплавленном состоянии, литье может быть непрерывным, что значительно повышает эффективность производства. Особенно подходит для массового производства.

2) высокая точность размеров отливок

Технология позволяет получать отливки с высокой точностью размеров и гладкой поверхностью, что снижает нагрузку на последующую обработку.

3) Быстрый производственный цикл

Печь машины для литье под давлением с горячей камерой и система выталкивания имеют интегрированную конструкцию, так что расплавленный металл может напрямую попадать в камеру выталкивания, сокращая время передачи и потери тепла. Весь процесс высоко автоматизирован, что значительно сокращает производственный цикл.

4) Экономичность

Этот процесс дешевле, чем такие технологии, как литье под давлением в холодной камере, по нескольким причинам. Во-первых, его высокая производительность напрямую повышает рентабельность. Кроме того, меньшая занимаемая площадь машины за счет встроенной печи позволяет производителю сэкономить на оборудовании и рабочей силе, необходимой для перемещения расплавленного металла из печи в форму.

2. структура и типы машин для литье под давлением с горячей камерой

(1) структура

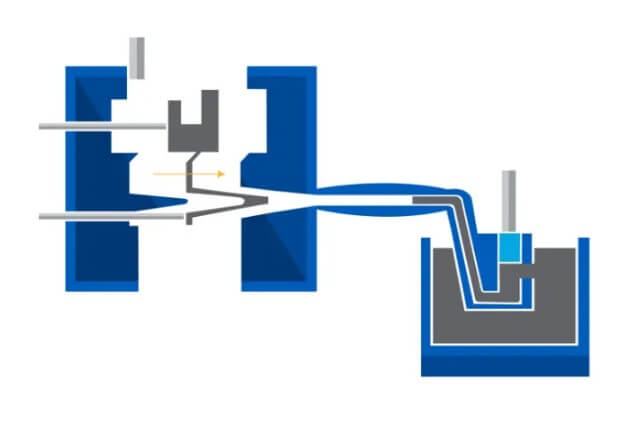

1) Механизм впрыска под давлением

Механизм впрыска является основной частью машины для литье под давлением с горячей камерой и отвечает за впрыск жидкого металла в форму на высокой скорости и под высоким давлением. Обычно он включает в себя пуансон, камеру давления, горшок с гусаком и другие компоненты. Конструкция и выбор материала пуансона имеют решающее значение для процесса литья под давлением, он должен обладать хорошей износостойкостью и жаропрочностью.

2) Механизм закрытия пресс-формы

Зажимной механизм отвечает за открытие, закрытие и блокировку формы, чтобы обеспечить плотное закрытие формы и предотвратить утечку при впрыске жидкого металла под высоким давлением. Точность и надежность этой части механизма напрямую влияет на качество отливок.

3) Форма для литья под давлением

Форма для литья под давлением является основной частью литейной формы, ее конструкция и точность изготовления напрямую влияют на качество отливок. Материалы формы обычно должны обладать хорошей термостойкостью и износостойкостью, чтобы выдерживать высокую температуру и высокое давление рабочей среды.

(2) тип

1) Вертикальная машина для литье под давлением с горячей камерой

Механизм впрыска и форма расположены вертикально, жидкий металл подается сверху в форму. Такое расположение благоприятно для потока металлической жидкости и отвода газа, подходит для производства отливок сложной формы.

2) Горизонтальная машина для литье под давлением с горячей камерой

Механизм впрыска и форма расположены горизонтально, жидкий металл подается сбоку в форму. Эта схема проста в эксплуатации, проста в обслуживании, подходит для массового производства.

3. анализ основных этапов процесса литье под давлением с горячей камерой

(1) заполнение горячей камеры:

При литье под давлением с горячей камерой камера выталкивания и выталкивающий пуансон погружаются в расплавленный металл. Когда головка инжекционного молота поднимается, металлическая жидкость в тигле попадает в камеру давления горшка через вход в горшок, чтобы подготовиться к последующему впрыску.

(2) Впрыск:

После закрытия формы при нажатии на головку молота металлическая жидкость заполняет полость литейной формы по каналу от головки инжекционного сопла. Этот процесс требует точного контроля, чтобы жидкий металл равномерно и быстро заполнил все части формы.

(3) Литье под высоким давлением:

После заполнения формы жидким металлом давление поддерживается до тех пор, пока отливка не затвердеет. Эта стадия высокого давления необходима для обеспечения плотности и прочности отливки.

(4) Метод охлаждения:

После того как отливка остыла и затвердела в форме, форма удерживается вместе под давлением. Как только металл достаточно остынет, форма открывается, и отливка извлекается через выталкивающий штифт. Процесс охлаждения одинаково важен как для предотвращения деформации отливки, так и для обеспечения точности ее размеров.

4. выбор и оптимизация параметров процесса литье под давлением с горячей камерой

(1) выбор силы выталкивания

Выбор силы выталкивания на качество отливки оказывает существенное влияние, слишком низкое давление может привести к недостаточному заполнению отливки, появлению дефектов; слишком высокое давление может привести к повреждению формы. Поэтому необходимо разумно выбирать силу впрыска в соответствии с материалом, формой и размером отливки.

(2) Регулирование скорости впрыска

Скорость впрыска — еще один важный фактор, влияющий на качество отливок. Соответствующая скорость впрыска может гарантировать, что жидкий металл равномерно заполнит форму, чтобы избежать пористости, включений и других дефектов. Контроль скорости впрыска необходимо сочетать с конкретными условиями литья, путем экспериментов и оптимизации определять оптимальные параметры.

(3) контроль температуры

Контроль температуры является ключевым звеном в процессе литье под давлением с горячей камерой. Включая температуру жидкого металла и контроль температуры формы. Температура жидкого металла должна поддерживаться в соответствующем диапазоне, чтобы обеспечить его текучесть и заполняемость; температура формы должна контролироваться в соответствующем диапазоне, чтобы избежать слишком быстрого или слишком медленного охлаждения отливки, что влияет на качество литья и эффективность производства.

5.общие материалы для литье под давлением с горячей камерой и их применение

(1) цинковый сплав

Цинковый сплав является одним из наиболее часто используемых материалов, обладает хорошей подвижностью и формуемостью. Отливки из цинкового сплава широко используются в автомобилях, электронике, бытовой технике и других областях, благодаря своей низкой стоимости и хорошим механическим свойствам.

(2) Магниевый сплав

Магниевый сплав является самым легким металлическим конструкционным материалом, с хорошей прочностью и жесткостью, подходящим для изготовления высокопроизводительных легких деталей. Отливки из магниевых сплавов широко используются в автомобильной, электронной, аэрокосмической и других областях.

(3) Почему бы не использовать алюминиевый сплав в качестве материала?

Потому что температура плавления алюминиевого сплава относительно высока, как правило, выше 600℃, а камера выброса и печь машины для литье под давлением с горячей камерой обычно разработаны в одной системе отопления, которая не может достичь такой высокой температуры. Если алюминиевый сплав используется в качестве материала для литья под давлением в горячей камере, это приведет к тому, что алюминиевый сплав не сможет полностью расплавиться, что повлияет на форму и качество литья под давлением. Кроме того, высокая температура приведет к повреждению компонентов машины для литья под давлением и сокращению срока службы оборудования.

6. область применения технологии литье под давлением с горячей камерой

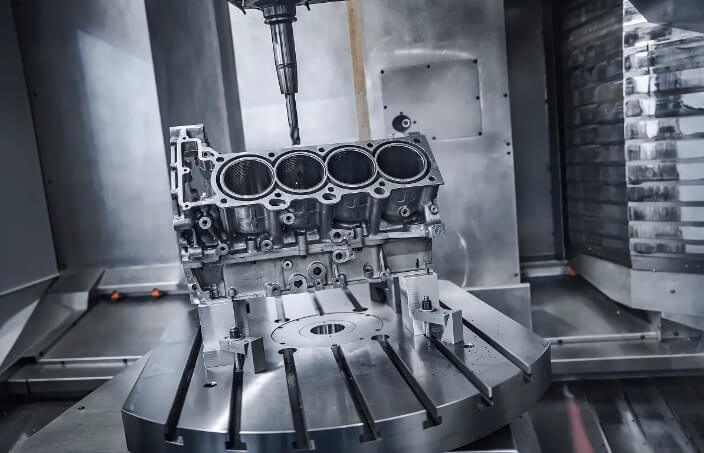

(1) автомобильная промышленность

В автомобильной промышленности технология литье под давлением с горячей камерой в основном используется для производства деталей двигателя, трансмиссии, кузова и так далее. Эти детали требуют высокой точности и хороших механических свойств, технология может удовлетворить эти требования.

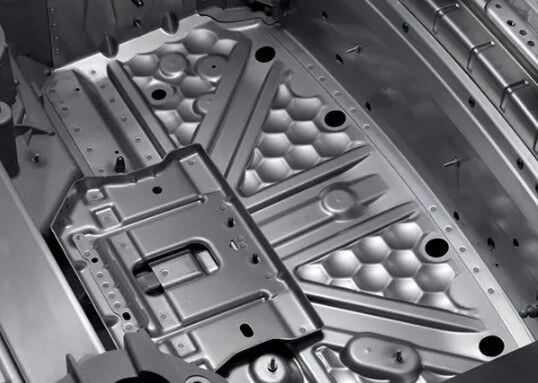

(2) электронные изделия

Применение в электронных продуктах в основном сосредоточено в оболочке, раме и других структурных частях. Эти детали обычно должны иметь высокую точность размеров и качество поверхности, технология может обеспечить высококачественные решения.

(3) Аэрокосмическая промышленность

Технология позволяет обрабатывать магниевый сплав, цинковый сплав и другие легкие материалы для удовлетворения высоких требований к снижению веса в аэрокосмической отрасли. Например, в аэрокосмическом двигателе используются детали из магниевого сплава, полученные методом литье под давлением с горячей камерой, что позволяет снизить вес на 30 % и повысить эффективность использования топлива на 5 % по сравнению с традиционными материалами.

(4) Бытовая техника

В области бытовой техники в основном используются в производстве различные структурные компоненты и внешние покрытия. Например, кондиционеры, холодильники, стиральные машины и другая бытовая техника, корпус и внутренние структурные части которой могут быть изготовлены по этой технологии.

7. Резюме

В заключение следует отметить, что технология литье под давлением с горячей камерой является важной технологией обработки металлов давлением, имеющей широкие перспективы применения. Она играет все более важную роль в современной обрабатывающей промышленности благодаря таким преимуществам, как высокая эффективность и стабильность.