Литье под давлением корпуса двигателя: проектирование и технология изготовления

Литье под давлением корпуса двигателя — это один из важных процессов производства корпуса двигателя, который широко используется во многих областях благодаря таким преимуществам, как высокая эффективность, высокая точность и экономичность. В этой статье будет представлен обзор процесса литье под давлением корпуса двигателя, выбор материала и его характеристики, оптимизация процесса и повышение производительности, общие проблемы и решения, области применения и другие связанные вопросы. В качестве всеобъемлющего руководства по литье под давлением корпуса двигателя, я верю, что после прочтения она поможет вам.

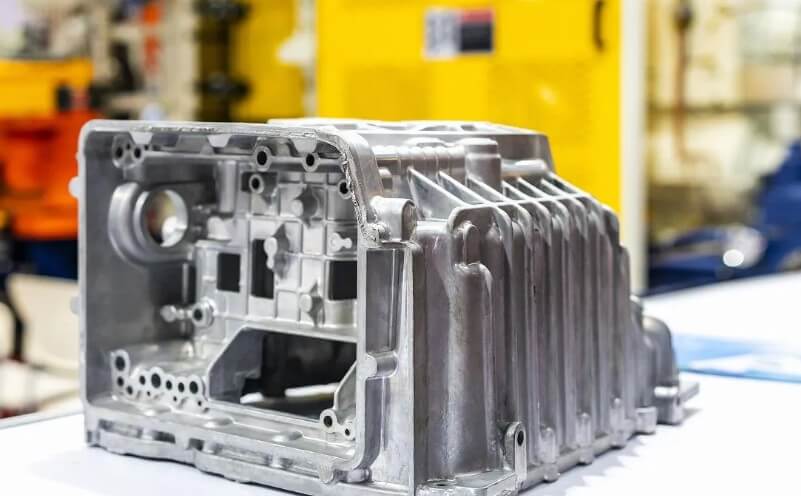

1.обзор литье под давлением корпуса двигателя

(1) определение и характеристики процесса литья под давлением

Процесс литья под давлением является использование высокого давления будет расплавленный металл быстро впрыскивается в полость формы, а затем охлаждается и затвердевает, чтобы сформировать точные отливки методов обработки металла. Этот процесс обладает такими преимуществами, как высокая эффективность производства, высокая точность размеров отливок, хорошее качество поверхности и т.д., и широко используется в автомобильной промышленности, электронике, бытовой технике и многих других отраслях. Ядро процесса литья под давлением заключается в высоком давлении и высокой скорости процесса заполнения, что делает жидкий металл может быть в очень короткий период времени полный сложных форм формы, так что для формирования сложной структуры, высокой точности литья.

(2) важность литье под давлением корпуса двигателя

Оболочка двигателя в качестве ключевого компонента двигателя, не только должны обеспечить достаточную механическую прочность и жесткость для защиты внутренних компонентов, но и нужно хорошее тепловыделение производительность, чтобы убедиться, что двигатель в течение длительного времени и эффективной работы. Благодаря процессу литья под давлением, можно получить сложную геометрическую структуру и отличные физические свойства оболочки двигателя, чтобы удовлетворить потребности двигателя в различных рабочих условиях. Конструкция и изготовление оболочки двигателя напрямую влияют на общую производительность и надежность двигателя, поэтому использование процесса литья под давлением при производстве оболочки двигателя имеет важное значение.

2. выбор материала для литье под давлением корпуса двигателя и его характеристики

(1) Принцип выбора материала для литья под давлением

1) механические свойства:

Оболочка двигателя должна выдерживать определенную механическую нагрузку, поэтому материал должен обладать хорошей прочностью, жесткостью и вязкостью.

2) теплопроводность:

Двигатель в процессе работы будет выделять тепло, хорошая теплопроводность может помочь рассеять тепло, продлить срок службы двигателя.

3) производительность литья:

Процесс литья под давлением требует материалов с хорошими характеристиками текучести, заполнения и затвердевания для обеспечения качества отливок.

4) Экономичность:

В предпосылке удовлетворения требований производительности, выбрать более низкую стоимость материала, для того, чтобы уменьшить стоимость производства литье под давлением корпуса двигателя.

(2) широко используемые материалы для литья под давлением и их характеристики

1) алюминиевый сплав

Преимущества: низкая плотность, высокая прочность, хорошая теплопроводность, отличные литейные характеристики, хорошая коррозионная стойкость.

Недостатки: относительно низкая твердость, низкая прочность при высоких температурах.

Применение: наиболее часто используемый материал, широко используется в малых и средних оболочек двигателя, особенно для веса и теплоотдачи производительности более высокие требования повода.

2) Магниевый сплав

Преимущества: низкая плотность, высокая удельная прочность, отличные показатели демпфирования вибрации, хорошие показатели литья.

Недостатки: плохая коррозионная стойкость, легко окисляется и горит, относительно высокая стоимость.

Применение: подходит для изготовления корпусов двигателей высокого класса с особыми требованиями к весу и демпфированию вибраций.

3) Цинковый сплав

Преимущества: низкая температура плавления, хорошая текучесть, легкость литья под давлением, высокая чистота поверхности, низкая стоимость.

Недостатки: низкая прочность и твердость, плохая термостойкость.

Применение: подходит для небольшой оболочки двигателя или требования к прочности повода не высоки.

4) Медный сплав

Преимущества: отличная тепло- и электропроводность, хорошая коррозионная стойкость, высокая прочность.

Недостатки: высокая плотность, высокая стоимость.

Применение: для больших корпусов двигателей с особыми требованиями к теплопроводности.

(3) Пример выбора материала

Возьмем в качестве примера корпус серводвигателя определенной модели, для которого требуется небольшой вес, хорошая теплоотдача и высокая механическая прочность. В результате всестороннего сравнения в качестве материала для литья под давлением был выбран алюминиевый сплав ADC12. Алюминиевый сплав ADC12 обладает хорошей прочностью и вязкостью, в то же время имеет отличную теплопроводность, что позволяет удовлетворить потребности двигателя в теплоотдаче. Кроме того, стоимость алюминиевого сплава относительно низкая, в соответствии с принципом экономии.

3. оптимизация процесса литье под давлением корпуса двигателя и улучшение характеристик

Для дальнейшего улучшения качества и производительности литья под давлением оболочки двигателя можно использовать следующие аспекты оптимизации процесса:

(1) контроль параметров процесса

1) температура и скорость заливки:

Слишком высокая температура заливки приведет к образованию в оболочке воздушных отверстий и усадочных отверстий, слишком низкая температура повлияет на эффект заливки. Подходящая температура заливки обычно составляет 680℃~720℃, а скорость заливки должна регулироваться в зависимости от структуры и толщины оболочки для обеспечения плавного потока жидкого металла в форме.

2) Температура формы:

Контроль температуры формы также имеет большое влияние на качество оболочки. Температура формы слишком высока, легко производить липкие явления формы; слишком низкая, она будет влиять на эффект заполнения металла жидкости. Общая температура формы должна контролироваться на 200 ℃ ~ 250 ℃.

3) давление впрыска сжатия:

Величина давления впрыска при сжатии напрямую влияет на плотность и механические свойства оболочки. В соответствии со структурой оболочки и свойствами материала, следует выбрать соответствующее давление впрыска, чтобы обеспечить плотность внутренней организации оболочки.

(2) Улучшение конструкции и производства пресс-формы

1) Оптимизируйте систему заливки:

Разумная система заливки может обеспечить плавное заполнение металлической жидкостью и уменьшить образование таких дефектов, как пористость и усадочные отверстия. При проектировании системы заливки следует учитывать направление потока жидкого металла, скорость и время заливки и другие факторы.

2) Усилить конструкцию вытяжки:

При проектировании формы следует полностью учитывать проблему выхлопа, а также предусмотреть разумные выхлопные канавки и выхлопные отверстия, чтобы уменьшить вовлечение газов и улучшить плотность оболочки.

3) Увеличить систему охлаждения:

Добавление системы охлаждения в форму может эффективно контролировать температуру формы, сократить цикл формовки и повысить эффективность производства. В то же время, равномерное охлаждение может уменьшить деформацию изделия и улучшить точность размеров.

4) Улучшение характеристик материалов для пресс-форм:

Выбор высокопроизводительных материалов для пресс-форм, таких как сталь для горячей обработки пресс-форм, может повысить срок службы пресс-формы и качество формовки оболочки.

(3) Процесс последующей обработки:

1) процесс термообработки:

После литья под давлением, твердый раствор закалки лечения, оболочка нагревается до 520 ~ 540 ℃, с последующим воздушным охлаждением закалки, так что Mg2Si усиленной фазы сверхнасыщенных сохраняется до комнатной температуры. Затем проводится вторичная пластическая формовка для придания 2-3% пластической деформации и внутреннего напряжения. Наконец, проводится термическая обработка осадкой/перестаривание, нагрев до 170-180°C и выдержка в течение 12 часов для устранения внутренних напряжений и стабилизации размеров.

2) Процесс обработки поверхности:

Для обработки поверхности можно выбрать электрофоретическое покрытие, анодное оксидирование и другие процессы. Электрофоретическое покрытие за счет электростатического эффекта краски равномерно прикрепляется к поверхности оболочки, улучшает коррозионную стойкость и эстетику. Анодное оксидирование на поверхности оболочки образует плотную оксидную пленку, повышает износостойкость и коррозионную стойкость.

4. Общие проблемы литье под давлением корпуса двигателя и меры по их решению

(1) проблема пузырей и пор

1) проблема:

В процессе литья под давлением, из-за дефектов процесса литья под высоким давлением, в отливках легко образуются внутренние пузыри и пористость, что серьезно влияет на качество и производительность отливок.

2) Меры:

Использование технологии полутвердого литья под давлением, путем энергичного перемешивания или добавления рафинирующего агента, чтобы металлическая суспензия находилась в полутвердом состоянии для литья под давлением, чтобы получить организацию плотных, непористых отливок.

(2) Усадка и усушка:

1) проблема:

Металлическая жидкость в жидком состоянии в твердое состояние, когда объем становится небольшим, нет металлической жидкости, чтобы дополнить образование усадочных отверстий, обычно происходит в медленном затвердевании.

2) Меры:

Повысить давление усадки, снизить температуру формы в месте усадки, увеличить канал усадки, например, увеличить объем литника или изменить место впуска воды.

(3) Заедание головки молотка

1) Проблема:

Заклинивание головки молота является общей проблемой в процессе литья под давлением, основной причиной является слишком высокая температура головки молота и бочки или слишком большое количество примесей материала.

2) Меры:

Регулярно измерять и регулировать температуру, выбирать высококачественные легированные материалы и следить за тем, чтобы в процессе возврата не было примесей.

(4) Растрескивание литья под давлением

1) Проблема:

Тонкостенные детали, полученные методом литья под давлением, склонны к образованию трещин, основной причиной этого могут быть проблемы с материалом, плохое открытие формы или неправильный выбор параметров процесса.

2) Меры:

Контролировать долю отработанного материала не более 30%, оптимизировать расположение отверстия формы и охлаждающей воды, а также отрегулировать время выхода из формы и время задержки выталкивания.

(5) Разбрызгивание металла

1) Проблема:

Проблема разбрызгивания металла обычно вызвана плохим закрытием формы, недостаточным усилием смыкания или непараллельной установкой формы.

2) Меры:

Переустановить форму, увеличить усилие смыкания, отрегулировать машину для литья под давлением таким образом, чтобы подвижная и неподвижная монтажные плиты формы оставались параллельными, а также увеличить опорную плиту для улучшения жесткости гильзовой плиты.

5. область применения литье под давлением корпуса двигателя

Технология литье под давлением корпуса двигателя широко используется во многих областях благодаря таким преимуществам, как высокая эффективность, высокая точность и экономичность. Ниже перечислены несколько основных областей применения литье под давлением корпуса двигателя:

(1) автомобильная промышленность новой энергии:

С глобальным акцентом на защиту окружающей среды и экономию энергии, рынок новых энергетических транспортных средств (NEV) быстро растет. Оболочка двигателя как один из основных компонентов новых энергетических транспортных средств, его технология литья под давлением для улучшения производительности транспортного средства и снижения затрат имеет решающее значение. Литье под давлением корпуса двигателя может достичь легкого веса, повысить энергоэффективность, в то же время отвечая требованиям новых энергетических транспортных средств по дальности и мощности.

(2) Традиционная автомобильная промышленность:

В традиционных топливных транспортных средствах технология литье под давлением корпуса двигателя также играет важную роль. Литье под давлением может быть использовано для ключевых компонентов, таких как двигатель, трансмиссия и т.д., для повышения эффективности использования топлива и снижения выбросов путем оптимизации конструкции и производственного процесса.

(3) Промышленность бытовой техники:

Технология литье под давлением корпуса двигателя в области бытовой техники также имеет широкий спектр применения, например, кондиционеры, холодильники, стиральные машины и другие бытовые приборы оболочки двигателя. Благодаря технологии литья под давлением, мы можем производить корпуса двигателей со сложной структурой и высокой точностью, чтобы удовлетворить требования бытовой техники к бесшумности, эффективности и долговечности.

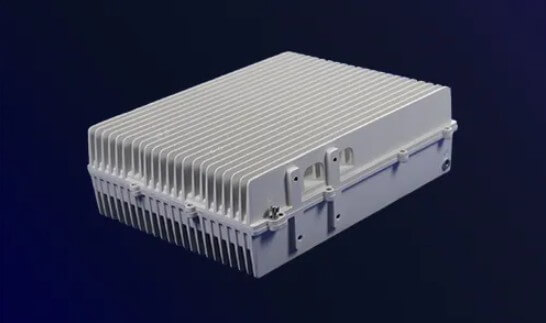

(4) Связь 5G и интеллектуальный терминал:

С ростом популярности технологии 5G и развитием интеллектуального терминального оборудования технология литье под давлением корпуса двигателя также нашла применение в этих областях. Например, оболочка базовой станции 5G и интеллектуального терминального оборудования должна обладать такими характеристиками, как высокая прочность и малый вес, и технология литья под давлением может удовлетворить эти требования.

(5) Оборудование для хранения энергии:

С ростом возобновляемых источников энергии растет и спрос на оборудование для хранения энергии. Технология литье под давлением корпуса двигателя может быть использована для производства оболочки оборудования для хранения энергии, улучшения общей производительности и безопасности оборудования.

6. Резюме

Подводя итог, можно сказать, что технология литье под давлением корпуса двигателя имеет широкий спектр применения в новых энергетических транспортных средствах, традиционных автомобилях, бытовой технике, связи 5G и интеллектуальных терминалах, оборудовании для хранения энергии и других областях. С непрерывным прогрессом технологий и расширением областей применения, технология литье под давлением корпуса двигателя будет продолжать играть свою важную роль в современной обрабатывающей промышленности.