Термообработка 6061-T6: анализ производительности и оптимизация процесса

Как важный конструкционный материал, свойства термообработка 6061-T6 алюминиевого сплава тесно связаны с процессом термообработки. Целью данной статьи является обсуждение процесса термообработка 6061-T6 в твердом растворе,

Обработка старением, термическая обработка свойств алюминиевого сплава 6061, методы оптимизации параметров процесса и другие связанные материалы.

1.Термообработка 6061-T6 Обзор

(1) Знакомство с алюминиевым сплавом 6061

Алюминиевый сплав 6061 — это алюминиевый сплав средней прочности, содержащий магний и кремний в качестве основных легирующих элементов, обладающий хорошей обрабатываемостью, свариваемостью и коррозионной стойкостью, и широко используемый в строительстве, аэрокосмической промышленности, автомобилестроении и других областях. Превосходные свойства этого сплава делают его лидером среди конструкционных материалов, способных сохранять стабильные эксплуатационные характеристики в различных жестких условиях.

(2) Важность термической обработки T6

Термообработка T6 — важный процесс термической обработки алюминиевых сплавов 6061. Благодаря обработке твердым раствором и старению механические свойства сплава могут быть значительно улучшены, что приводит к значительному повышению таких свойств, как твердость, прочность и износостойкость. Термообработка 6061-T6 необходима для улучшения его потребительских свойств и срока службы, особенно в областях, требующих высокой прочности и долговечности, таких как аэрокосмическая и автомобильная промышленность. Оптимизация и контроль процесса термообработки напрямую влияют на конечные характеристики материала.

2.Термообработка 6061-T6 процесс

Процесс термообработка 6061-T6 является важным методом повышения прочности и твердости алюминиевого сплава, который в основном включает в себя два ключевых этапа: обработку твердым раствором и обработку старением. Ниже приводится подробный анализ этих двух этапов:

(1) Обработка твердым раствором

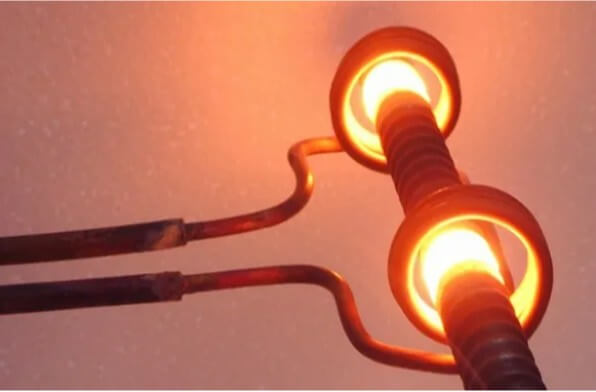

1) Температура и время нагрева:

Цель обработки твердым раствором заключается в том, чтобы легирующие элементы в алюминиевом сплаве равномерно растворились в алюминиевой матрице. Обычно температура твердого раствора алюминиевого сплава 6061 составляет около 530°C. Время выдержки зависит от толщины и технических характеристик листа и обычно составляет 1-2 часа. Слишком долгое время может привести к чрезмерному растворению, вместо того чтобы снизить твердость и прочность.

2) Регулировка скорости нагрева:

Скорость нагрева должна быть правильно отрегулирована и обычно рекомендуется не более 10°C/мин. Чрезмерный нагрев может привести к увеличению внутренних напряжений в материале, что повлияет на конечные свойства.

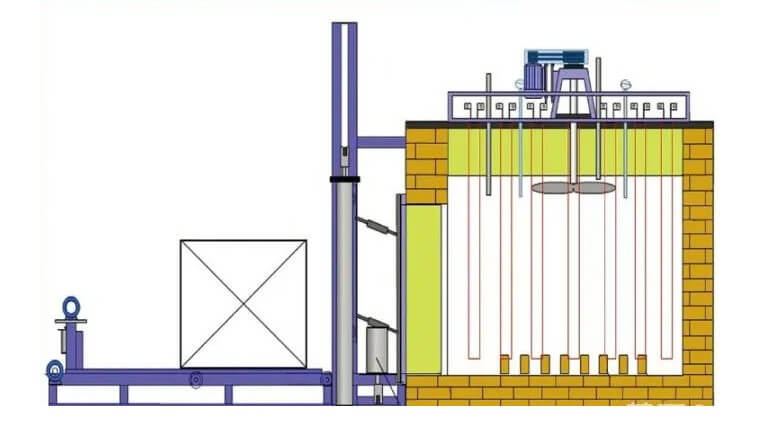

3) Гарантия единообразия:

В период выдержки после нагрева до заданной температуры необходимо в любое время проверять и корректировать температуру в каждой части камеры печи (±5℃), чтобы предотвратить локальное повышение температуры или ожог. Обеспечение равномерной температуры по всей отливке является ключом к успешной обработке раствора.

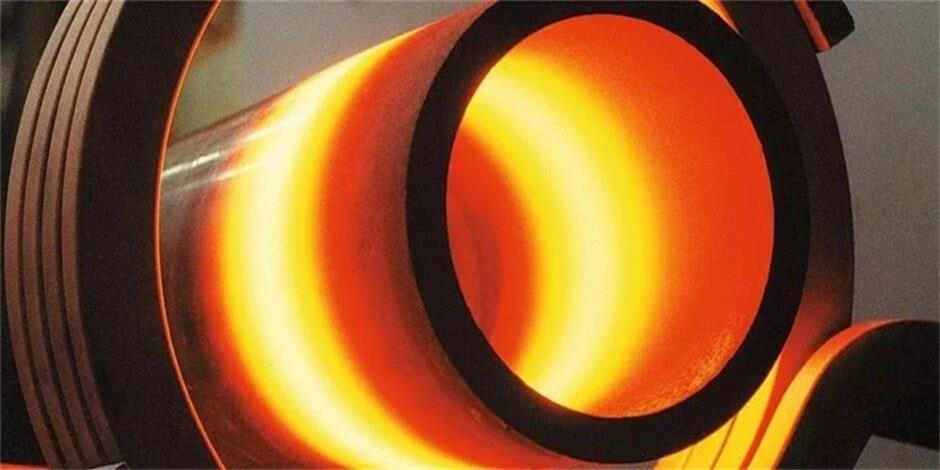

4) Извлечение из печи и закалка:

По окончании периода выдержки отливки необходимо быстро извлечь из печи и закалить в охлаждающей среде. Обычно используются водород, воздух, вода, масло и т. д., из которых вода и масло обладают наилучшим закалочным эффектом. Время переноса закалки должно быть как можно короче, как правило, от момента извлечения отливки из печи до ее закалки в охлаждающую среду должно пройти от нескольких секунд до нескольких минут.

(2) Старение

1) Ручное ограничение:

Старение — это естественное охлаждение обработанного раствором листа алюминиевого сплава при комнатной температуре перед его нагревом до более низкой температуры, чтобы легирующие элементы вновь осаждались, образуя упрочняющие фазы. Температура искусственного старения обычно составляет 120-200°C. Время выдержки зависит от типа сплава и желаемых свойств и обычно составляет несколько часов.

2) Естественное ограничение:

Естественное старение — это процесс пребывания материала в естественном состоянии в течение определенного времени, что приводит к дальнейшей стабилизации организационной структуры и более стабильным свойствам. Естественное старение занимает больше времени, обычно несколько дней или даже недель.

3) Оптимизация производительности:

Основная цель обработки старением — стабилизация микроструктуры алюминиевых сплавов для дальнейшего повышения их твердости и прочности. Контролируя температуру и время старения, можно оптимизировать свойства материала в соответствии с требованиями различных сценариев применения.

4) Снятие стресса:

Обработка старением также может эффективно устранить напряжения и деформации, возникающие при обработке твердым раствором и закалке, что делает свойства алюминиевых сплавов более стабильными и надежными.

3.Термообработка 6061-T6 влияние на его производительность

(1) Улучшение механических свойств

После термической обработки T6 предел текучести и прочность на растяжение алюминиевого сплава 6061 значительно увеличились, а твердость также существенно возросла. В основном это связано с выпадением большого количества мелких упрочняющих фаз в процессе старения, которые эффективно препятствуют движению дислокаций, повышая тем самым прочность материала. Кроме того, термическая обработка повышает пластичность и вязкость сплава, придавая ему хорошую ударопрочность при сохранении высокой прочности.

Исследования показали, что после термообработка 6061-T6 предел текучести сплава может быть увеличен более чем на 50 процентов, предел прочности на растяжение — более чем на 30 процентов, а значение твердости значительно повышается. Эти улучшенные свойства делают алюминиевый сплав 6061 более широко используемым в высокопрочных областях, таких как аэрокосмическая и автомобильная промышленность.

(2) Изменения в микроструктуре

Термообработка 6061-T6 не только изменяет его макроскопические механические свойства, но и вызывает изменения в микроструктуре. При обработке твердым раствором упрочняющие фазы в сплаве растворяются, образуя однородный твердый раствор; при обработке старением из твердого раствора выпадают мелкие осажденные фазы с равномерным распределением, и эти изменения можно наблюдать с помощью металлографической микроскопии.

Изменения в микроструктуре являются основной причиной улучшения свойств сплавов. Тип, количество и распределение осажденных фаз напрямую влияют на такие свойства сплавов, как прочность, твердость и пластичность. Оптимизируя параметры процесса термообработки, можно управлять образованием и распределением осажденных фаз для получения наилучшего сочетания механических свойств.

4.Термообработка 6061-T6 Методы оптимизации параметров процесса

(1) Оптимизация температуры и времени обработки твердого раствора

1) Диапазон температур:

Температурный диапазон обработки твердым раствором обычно составляет 520-540°C. Если температура слишком низкая, армирующие фазы в сплаве не могут быть полностью растворены, что влияет на последующий эффект возрастного упрочнения; если температура слишком высокая, это может привести к огрублению зерна и снижению механических свойств материала.

2) Контроль времени:

Продолжительность обработки твердым раствором обычно составляет 30-60 минут. Более короткое время недостаточно для полного растворения упрочняющих фаз, а более длительное время может привести к излишнему расходу энергии и повреждению материала.

(2) Контроль скорости закалки и охлаждения

1) Скорость охлаждения:

термообработка 6061-T6 закалка процесс, скорость охлаждения должна быть как можно быстрее, чтобы предотвратить осаждение армирующих фаз в процессе охлаждения, влияющих на механические свойства после старения обработки. Обычно используется закалка водой или маслом, чтобы обеспечить скорость охлаждения более 50°C/с.

2) Выбор охлаждающей среды:

Закалка водой охлаждает быстро, но может привести к повышенному риску деформации и растрескивания материала; закалка маслом охлаждает относительно медленно, но с меньшим риском деформации и растрескивания. Выберите подходящую охлаждающую среду в зависимости от формы и размера материала.

(3) Оптимизация температуры и времени обработки при старении

1) Диапазон температур:

Температура старения обычно составляет от 150 до 200°C. Если температура слишком низкая, процесс старения протекает медленно и эффект укрепления не очевиден; если температура слишком высокая, это может привести к перезреванию и снижению механических свойств.

2) Контроль времени:

Продолжительность процесса старения обычно составляет 6-12 часов. Слишком короткое время может привести к неадекватному старению; слишком длительное время может привести к перезреванию или ухудшению свойств материала.

(4) Применение многоуровневого срока давности

1) Первая степень предписания:

Кратковременное старение при более низких температурах способствует зарождению осажденных фаз и повышает твердость и прочность материала.

2) Вторичное ограничение:

Длительное старение при высоких температурах способствует росту и равномерному распределению осажденных фаз, повышает вязкость и коррозионную стойкость материала под напряжением.

(5) Мониторинг и регулировка параметров процесса

1) Контроль температуры:

Контроль температуры в процессе термообработка 6061-T6 в режиме реального времени осуществляется с помощью высокоточных измерительных приборов, что позволяет контролировать температуру в заданном диапазоне.

2) Контроль времени:

Используйте таймер или автоматизированную систему управления для точного контроля времени термообработка 6061-T6, чтобы избежать человеческих ошибок.

(6) Тестирование производительности и оптимизация обратной связи

1) Испытания на механические свойства:

Испытания механических свойств, таких как растяжение и твердость, проводятся на термообработка 6061-T6 материалах для оценки влияния термообработки.

2) Наблюдение за микроструктурой:

Наблюдение за микроструктурой материала с помощью металлургического микроскопа, сканирующего электронного микроскопа и т.д., анализ влияния процесса термообработка 6061-T6 на организационную структуру, корректировка и оптимизация параметров процесса в соответствии с результатами испытаний.

С помощью вышеописанных методов можно систематически оптимизировать параметры процесса термообработка 6061-T6, чтобы повысить комплексные характеристики материала и удовлетворить потребности различных областей применения.

5.термообработка 6061-T6, вызванная деформацией, и меры контроля

Термообработка 6061-T6 имеет множество преимуществ, однако, проблема деформации, вызванная процессом термообработки, часто влияет на точность и производительность. Ниже перечислены причины деформации, вызванной термообработка 6061-T6, и методы борьбы с ней:

(1) Контроль температуры:

Температура является основным фактором деформации при термообработка 6061-T6. В процессе нагрева и охлаждения изменение температуры может привести к неравномерному внутреннему напряжению в материале, что вызывает деформацию.

Регулирование скорости нагрева и охлаждения и уменьшение градиента температуры могут эффективно уменьшить деформацию. Например, градиентный нагрев и охлаждение используются для снижения теплового напряжения.

(2) Подготовительная термическая обработка:

Подготовительная термообработка, такая как нормализация или изотермический отжиг перед окончательной термообработка 6061-T6, позволяет скорректировать организационную структуру металла и снизить внутренние напряжения, тем самым уменьшая деформацию.

Контролируйте нормализационную твердость, чтобы избежать увеличения деформации, вызванной чрезмерной твердостью.

(3) Разумные методы охлаждения:

Выберите соответствующую охлаждающую среду и скорость охлаждения, например, использование закалки горячим маслом вместо закалки холодным маслом, контролируемой при 100 ± 20 ℃, может эффективно уменьшить деформацию.

Закалка с постепенным охлаждением и изотермическая закалка также являются эффективными методами уменьшения деформации.

(4) Оптимизация конструктивного исполнения деталей:

Конструкция должна минимизировать разницу в толщине деталей, сохранять однородность поперечного сечения и избегать острых краев, чтобы снизить концентрацию напряжений при охлаждении.

Для деталей с неравномерной толщиной можно зарезервировать обработку, чтобы компенсировать деформации при термообработке.

(5) Предварительная коррекция обработки:

В соответствии с законом деформации при термообработка 6061-T6, размер деталей предварительно корректируется перед термообработкой, чтобы деформация после термообработки находилась в пределах допустимого диапазона.

Заложите достаточный припуск на обработку, чтобы справиться с деформацией, вызванной термообработка 6061-T6.

6. Резюме

В целом, разумные процессы обработки твердым раствором и старения могут значительно улучшить механические свойства алюминиевого сплава 6061-T6. Это дает важную основу для разработки научных параметров процесса термообработка 6061-T6 в промышленном производстве, что позволяет в полной мере реализовать эксплуатационные преимущества алюминиевого сплава 6061-T6.